额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV) 挤包绝缘电力电缆及其

time:2015-12-29 09:59from:陶铠高分子材料(上海)科技中心 author:admin cliks:次

额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)

挤包绝缘电力电缆及其附件

第1部分:额定电压1kV(Um=1.2kV)和3kV(Um=3.6kV)电缆

Power cables with extruded insulation and their accessories for rated voltages from 1kV (Um=1.2kV) up to 35kV (Um=40.5kV) Part 1: Cables for rated voltage of 1kV(Um=1.2kV)and 3kV(Um=3.6kV)

(IEC 60502-1:2004,Power cables with extruded insulation and their accessories for rated voltages from 1kV (Um=1.2kV) up to 30kV (Um=36kV) Part 1: Cables for rated voltage of 1kV(Um=1.2kV)and 3kV(Um=3.6kV),MOD)

(送审稿)

目 次

前言 1

1 范围 3

2 规范性引用文件 3

3 定义 4

4 电压标示和材料 5

5 导体 6

6 绝缘 6

7 多芯电缆的缆芯、内衬层和填充物 7

8 单芯或多芯电缆的金属层 8

9 金属屏蔽 9

10 同心导体 9

11 铅套 9

12 金属铠装 9

13 外护套 11

14 试验条件 12

15 例行试验 12

16 抽样试验 13

17 电气型式试验 15

18 非电气型式试验 16

19 安装后电气试验 19

20 电缆产品的补充条款 19

附录A (规范性附录) 确定护层尺寸的假设计算方法 26

A.1 概述 26

A.2 方法 26

附录B (规范性附录) 数值修约 30

B.1 假设计算法的数值修约 30

B.2 用作其它目的的数值修约 30

附录C (规范性附录) HEPR绝缘硬度测定 31

C.1 试样 31

C.2 测量步骤 31

附录D (规范性附录) 电缆产品的补充条款 33

D.1 电缆型号和产品表示方法 33

D.2 多芯电缆中性线和保护线导体标称截面 34

D.3 产品验收规则、成品电缆标志及电缆包装、运输和贮存 35

D.4 产品安装条件 35

前 言

GB/T 12706《额定电压1 kV(Um=1.2 kV)到35 kV(Um=40.5 kV)挤包绝缘电力电缆及附件》分为四个部分:

—— 第1部分:额定电压1 kV(Um=1.2 kV)和3 kV(Um=3.6 kV)电缆;

—— 第2部分:额定电压6 kV(Um=7.2 kV)到30 kV(Um=36 kV)电缆;

—— 第3部分:额定电压35 kV(Um=40.5 kV)电缆;

—— 第4部分:额定电压6 kV(Um=7.2 kV)到35 kV(Um=40.5 kV)电缆附件试验要求。

本部分为GB/T 12706的第1部分。

本部分修改采用IEC 60502-1:2004《额定电压1kV(Um=1.2kV)到30kV(Um=36kV)挤包绝缘电力电缆及附件——第1部分:额定电压1kV(Um=1.2kV)到3kV(Um=3.6kV)电缆》。

本部分根据IEC 60502-1:2004重新起草。章条编号与IEC 60502-1:2004相比,除增加了附录D外,其余完全一致。

考虑到我国国情,在采用IEC 60502-1:2004时,本部分做了一些修改。有关的技术性差异已编入正文中并在它们所涉及的条款的页边空白处用垂直单线标识。主要的技术性差异和解释如下:

—— 增加了第20章 “电缆产品的补充条款” 及相应的附录D,为了满足国内对电缆的技术要求,如电缆型号,产品表示方法以及验收,运输和安装等内容。

为便于使用,对于IEC 60502-1:2004本部分还做了下列编辑性修改:

—— 引用标准修改为对应于IEC标准的国家标准;

—— 删除IEC 60502.1:2004的前言和引言;

—— 按照汉语习惯对一些文字和表格的编排格式进行了修改,如增加了表注和表格的序号。

本部分代替GB/T 12706.1-2002《额定电压1 kV(Um=1.2 kV)到3 kV(Um=3.6 kV)电缆》。

本部分与GB/T 12706.1-2002相比主要变化如下:

—— 适用范围增加了无卤低烟阻燃电缆品种(见第1章);

—— 增加了外护套材料无卤混合料(ST8)代号及最高导体运行温度(见表4);

—— 增加了对无卤低烟阻燃电缆的绝缘的要求(见6.1);

—— 增加了对无卤低烟阻燃电缆的内衬层和填充的要求(见7.1.2);

—— 增加了对无卤低烟阻燃电缆的隔离套的要求(见12.3.3);

—— 增加了对无卤低烟阻燃电缆的外护套的要求(见13.2);

—— 修改了对非金属护套厚度的要求(2002年版16.5.3;本版的16.5.3);

—— 增加了ST8无卤护套混合料的机械性能试验(见18.4);

—— 增加了ST8无卤护套混合料的特殊性能试验(见18.8,18.22);

—— 增加了ST8无卤护套电缆成束燃烧试验(见18.14.2);

—— 增加了ST8无卤护套电缆的烟发散试验、酸气含量、pH值和电导率试验、氟含量试验和毒性指数试验(见18.14.3,18.14.4,18.14.5,18.14.6,18.14.7);

—— 增加了ST8无卤护套的附加机械性能试验(见18.21);

—— 修改了电缆安装后电气试验的要求(2002年版第19章;本版的第19章);

—— 修改了ST7护套混合料的机械性能老化时间(2002年版表16;本版的表18);

—— 增加了ST8无卤护套混合料的机械性能试验要求(见表18);

—— 修改了ST7护套混合料的高温压力试验温度(2002年版表18;本版的表20);

—— 增加了ST8无卤护套混合料的特殊性能试验(见表21);

—— 增加了无卤混合料的试验方法和要求(见表23);

—— 删除了2002年版的附录D、附录E、附录F和附录G,并将其内容增加到本版的附录D中;

—— 增加了规范性附录“电缆产品的补充条款”(见附录D);

—— 增加了软铜导体代号(见D.1.2.1.1);

—— 增加了阻燃电缆的产品表示方法(见D.1.2.2.1);

—— 增加了保护线导体的标称截面规定(见表D.2)。

本部分的附录A、附录B、附录C、附录D为规范性附录。

本部分由中国电器工业协会提出。

本部分由全国电线电缆标准化技术委员会(SAC/TC213)归口。

本部分负责起草单位:上海电缆研究所。

本部分参加起草单位: ……

本部分主要起草人:孙建生、……

本部分所代替标准的历次版本发布情况为:

—— GB 12706.1-1991、GB/T 12706.1-2002;

—— GB 12706.2-1991、GB 12706.3-1991。

额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)

挤包绝缘电力电缆及其附件

第1部分:额定电压1kV(Um=1.2kV)和3kV(Um=3.6kV)电缆

1 范围

GB/T 12706的本部分规定了用于配电网或工业装置中,额定电压1 kV(Um=1.2 kV)和3 kV(Um=3.6 kV)固定安装的挤包绝缘电力电缆的结构、尺寸和试验要求。

本部分包括了阻燃、低烟和无卤型电缆。

本部分不包括用于特殊安装和运行条件的电缆,例如用于架空线路、采矿工业、核电厂(安全壳内及其附近),以及用于水下或船舶的电缆。

2 规范性引用文件

下列文件中的条款,通过GB/T 12706的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 156-2007 标准电压 (IEC 60038:2002,MOD)

GB/T 2951.11-×××× 电缆和光缆绝缘和护套材料通用试验方法 第11部分:通用试验方法—厚度和外形尺寸测量-机械性能试验 (IEC 60811-1-1:2001,IDT)

GB/T 2951.12-2008 电缆和光缆绝缘和护套材料通用试验方法 第12部分:通用试验方法—热老化试验方法 (IEC 60811-1-2:1985,IDT)

GB/T 2951.13-2008 电缆和光缆绝缘和护套材料通用试验方法 第13部分:通用试验方法—密度测定方法-吸水试验-收缩试验 (IEC 60811-1-3:2001,IDT)

GB/T 2951.14-2008 电缆和光缆绝缘和护套材料通用试验方法 第14部分:通用试验方法—低温试验 ( IEC 60811-1-4:1985,IDT)

GB/T 2951.21-2008 电缆和光缆绝缘和护套材料通用试验方法 第21部分:弹性体混合料专用试验方法 —耐臭氧试验-热延伸试验-浸矿物油试验 (IEC 60811-2-1:2001,IDT)

GB/T 2951.31-2008 电缆和光缆绝缘和护套材料通用试验方法 第31部分:聚氯乙烯混合料专用试验方法—高温压力试验-抗开裂试验(IEC 60811-3-1:1985,IDT)

GB/T 2951.32-2008 电缆和光缆绝缘和护套材料通用试验方法 第32部分:聚氯乙烯混合料专用试验方法—失重试验 热稳定性试验(IEC 60811-3-2:1985,IDT)

GB/T 2951.41-2008 电缆和光缆绝缘和护套材料通用试验方法 第41部分:聚乙烯和聚丙烯混合料专用试验方法-耐环境应力开裂试验-熔体指数测量方法-直接燃烧法测量聚乙烯中碳黑和(或)矿物质填料含量-热重分析法(TGA)测量碳黑含量-显微镜法评估聚乙烯中碳黑分散度 (IEC 60811-4-1:2004,IDT)

GB/T 3048.13-2007 电线电缆电性能试验方法 第13部分:冲击电压试验(IEC 60230:1966, IEC 60060-1:1989, MOD)

GB/T 3956-×××× 电缆的导体 (IEC 60228:2004,IDT)

GB 6995.3-2008 电线电缆识别标志方法 第3部分:电线电缆识别标志

GB/T 12706.2 额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件 第2部分:额定电压6kV(Um=7.2kV)到30k(Um=36kV)电缆 (GB/T 12706.2-×××× ,IEC 60502-2:2005,Power cables with extruded insulation and their accessories for rated voltages from 1kV (Um=1.2kV) up to 30kV (Um=36kV) Part 2: Cables for rated voltage of 6kV(Um=7.2kV)and 30kV(Um=36kV),MOD)

GB/T 16927.1-1997 高电压试验技术 第1部分:一般试验要求(IEC 60060-1:1989, EQV)

GB/T 17650.1-1998 取自电缆或光缆的材料燃烧时释出气体的试验方法 第1部分:卤酸气体总量的测定(IEC 60754-1:1994,IDT)

GB/T 17650.2-1998 取自电缆或光缆的材料燃烧时释出气体的试验方法 第2部分: 用测量pH值和电导率来测定气体的酸度(IEC 60754-2:1991,IDT)

GB/T 17651.2-1998 电缆或光缆在特定条件下燃烧的烟密度测定 第2部分: 试验步骤和要求(IEC 61034-2:1997,IDT)

GB/T 18380.11-2008 电缆和光缆在火焰条件下的燃烧试验 第11部分:单根绝缘电线电缆火焰垂直蔓延试验--试验装置 (IEC 60332-1-1:2004,IDT)

GB/T 18380.12-2008 电缆和光缆在火焰条件下的燃烧试验 第12部分:单根绝缘电线电缆火焰垂直蔓延试验-1kW预混合型火焰试验方法 (IEC 60332-1-2:2004,IDT)

GB/T 18380.13-2008 电缆和光缆在火焰条件下的燃烧试验 第13部分:单根绝缘电线电缆火焰垂直蔓延试验-测定燃烧的滴落(物)/微粒的试验方法(IEC 60332-1-3:2004,IDT)

GB/T 18380.35-2008 电缆和光缆在火焰条件下的燃烧试验 第35部分:垂直安装的成束电线电缆火焰垂直蔓延试验-C类 (IEC 60332-3-24:2000,IDT)

GB/T 19666-2005 阻燃和耐火电线电缆通则

JB/T 8137-1999(所有部分) 电线电缆交货盘

JB/T 8996-1999 高压电缆选择导则 (IEC 60183:1984, EQV)

ISO 48:2007 硫化型或热塑型橡胶硬度确定(硬度在10IRHD和100IRHD之间)

IEC 60684-2:2003 绝缘软管 第2部分:试验方法

IEC 60724:2000 额定电压不超过0.6/1 kV电缆允许短路温度导则

3 定义

本部分采用下列定义:

3.1 尺寸值(厚度,截面积等)的定义

3.1.1

标称值 nominal value

指定的量值并经常用于表格之中。

注: 在本部分中,通常标称值引伸出的量值在考虑规定公差下通过测量进行检验。

3.1.2

近似值 approximate value

既不保证也不检查的数值,例如用于其它尺寸值的计算。

3.1.3

中间值 median value

将试验得到的若干数值以递增(或递减)的次序依次排列时,若数值的数目是奇数,中间的那个值为中间值;若数值的数目是偶数,中间两个数值的平均值为中间值。

3.1.4

假设值 fictitious value

按附录A计算所得的值。

3.2 有关试验的定义

3.2.1

例行试验 routine tests

由制造方在成品电缆的所有制造长度上进行的试验,以检验所有电缆是否符合规定的要求。

3.2.2

抽样试验 sample tests

由制造方按规定的频度,在成品电缆试样上、或在取自成品电缆的某些部件上进行的试验,以检验电缆是否符合规定要求。

3.2.3

型式试验 type tests

按一般商业原则对本部分所包含的一种类型电缆在供货之前所进行的试验,以证明电缆具有满足预期使用条件的满意性能。

注: 该试验的特点是:除非电缆材料或设计或制造工艺的改变可能改变电缆的特性,试验做过以后就不需要重做。

3.2.4

安装后电气试验 electrical tests after installation

在安装后进行的试验,用以证明安装后的电缆及其附件完好。

4 电压标示和材料

4.1 额定电压

本部分中电缆的额定电压U0/U(Um)为0.6/1(1.2)kV和1.8/3(3.6)kV。

注: 上述电压的表示方法是合适的。尽管在一些国家采用其它的表示方法。例如:1.7/3kV或1.9/3.3 kV代替1.8/3 kV。

在电缆的电压表示U0/U(Um)中:

U0:电缆设计用的导体对地或金属屏蔽之间的额定工频电压;

U :电缆设计用的导体间的额定工频电压;

Um:设备可承受的“最高系统电压”的最大值(见GB/T 156-2007)。

电缆的额定电压应适合电缆所在系统的运行条件。为了便于选择电缆,将系统划分为下列三类。

—— A类:该类系统任一相导体与地或接地导体接触时,能在1 min内与系统分离。

—— B类:该类系统可在单相接地故障时作短时运行,接地故障时间按照JB/T 8996-1999应不超过1 h。对于本部分包括的电缆,在任何情况下允许不超过8h的更长的带故障运行时间。任何一年接地故障的总持续时间应不超过125 h。

—— C类:包括不属于A类、B类的所有系统。

注: 应该认识到,在系统接地故障不能立即自动解除时,故障期间加在电缆绝缘上过高的电场强度,会在一定程度上缩短电缆寿命。如预期系统会经常地运行在持久的接地故障状态下,该系统应划为C类。

用于三相系统的电缆,U0的推荐值列于表1。

表1 额定电压U0推荐值

表1 额定电压U0推荐值

|

系统最高电压(Um) kV |

额 定 电 压 U0 kV |

|

| A类 B类 | C类 | |

|

1.2 3.6 |

0.6 1.8 |

0.6 3.6a |

| a 这一类包括在GB/T 12706.2的3.6/6(7.2) kV电缆中。 | ||

4.2 绝缘混合料

本部分所涉及绝缘混合料及其代号列于表2。

表2 绝缘混合料

| 绝缘混合料 |

导体最高温度 ℃ |

|

| 正常运行 | 短路(最长持续5 s) | |

| 聚氯乙烯(PVC/A) | ||

| 导体截面≤300 rnrn2 | 70 | 160 |

| 导体截面>300 rnrn2 | 70 | 140 |

| 交联聚乙烯(XLPE) | 90 | 250 |

| 乙丙橡胶(EPR和HEPR) | 90 | 250 |

表3中的温度由绝缘材料的固有特性决定,在使用这些数据计算额定电流时其它因素的考虑也是很重要的。

例如在正常运行条件下,如果电缆直接埋入地下,按表中所规定的导体最高温度作连续负荷(100%负荷因数)运行,电缆周围的土壤热阻系数经过一定时间后,会因干燥而超过原始值,因此导体温度可能大大地超过最高温度,如果能预料这类运行条件,应当采取适当的预防措施。

作为短路温度的导则应参照IEC 60724:2000标准规定。

4.3 护套混合料

本部分不同类型护套混合料电缆的导体最高温度列于表4中。

表4 不同类型护套混合料电缆的导体最高温度

| 护套混合料 | 代号 |

正常运行时导体最高温度 ℃ |

|

a) 热塑性 聚氯乙烯(PVC) 聚乙烯 无卤阻燃材料 b) 弹性体 氯丁橡胶、氯磺化聚乙烯或类似聚合物 |

ST1 ST2 ST3 ST7 ST8 SE1 |

80 90 80 90 90 85 |

5 导体

导体应是符合GB/T 3956-××××的第1种或第2种镀金属层或不镀金属层退火铜导体、或是铝或铝合金导体。或者第5种裸铜导体或镀金属层退火铜导体。

6 绝缘

6.1 材料

绝缘应为表2所列的一种挤包成型的介质。

无卤电缆的绝缘应符合表23的规定。

6.2 绝缘厚度

绝缘标称厚度规定在表5到表7中。

任何隔离层的厚度应不包括在绝缘厚度之中。

表5 PVC/A绝缘标称厚度

|

导体标称截面 mm2 |

额定电压U0/U(Um)下的绝缘标称厚度 mm |

|

| 0.6/1(1.2) kV | 1.8/3(3.6) kV | |

| 1.5,2.5 | 0.8 | - |

| 4,6 | 1.0 | - |

| 10,16 | 1.0 | 2.2 |

| 25,35 | 1.2 | 2.2 |

| 50,70 | 1.4 | 2.2 |

| 95,120 | 1.6 | 2.2 |

| 150 | 1.8 | 2.2 |

| 185 | 2.0 | 2.2 |

| 240 | 2.2 | 2.2 |

| 300 | 2.4 | 2.4 |

| 400 | 2.6 | 2.6 |

| 500~800 | 2.8 | 2.8 |

| 1 000 | 3.0 | 3.0 |

| 注:不推荐任何小于以上给出的导体截面。 | ||

表6 交联聚乙烯(XLPE)绝缘标称厚度

|

导体标称截面 mm2 |

额定电压U0/U(Um)下的绝缘标称厚度 mm |

|

| 0.6/1(1.2) kV | 1.8/3(3.6) kV | |

| 1.5,2.5 | 0.7 | - |

| 4,6 | 0.7 | - |

| 10,16 | 0.7 | 2.0 |

| 25,35 | 0.9 | 2.0 |

| 50 | 1.0 | 2.0 |

| 70,95 | 1.1 | 2.0 |

| 120 | 1.2 | 2.0 |

| 150 | 1.4 | 2.0 |

| 185 | 1.6 | 2.0 |

| 240 | 1.7 | 2.0 |

| 300 | 1.8 | 2.0 |

| 400 | 2.0 | 2.0 |

| 500 | 2.2 | 2.2 |

| 630 | 2.4 | 2.4 |

| 800 | 2.6 | 2.6 |

| 1 000 | 2.8 | 2.8 |

| 注:不推荐任何小于以上给出的导体截面。 | ||

表7 乙丙橡胶(EPR)和硬乙丙橡胶(HEPR)绝缘标称厚度

|

导体标称截面 mm2 |

在额定电压U0/U(Um)下的绝缘标称厚度 mm |

|||

| 0.6/1(1.2) kV | 1.8/3(3.6) kV | |||

| EPR | HEPR | EPR | HEPR | |

| 1.5,2.5 | 1.0 | 0.7 | - | - |

| 4,6 | 1.0 | 0.7 | - | - |

| 10,16 | 1.0 | 0.7 | 2.2 | 2.0 |

| 25,35 | 1.2 | 0.9 | 2.2 | 2.0 |

| 50 | 1.4 | 1.0 | 2.2 | 2.0 |

| 70 | 1.4 | 1.1 | 2.2 | 2.0 |

| 95 | 1.6 | 1.1 | 2.4 | 2.0 |

| 120 | 1.6 | 1.2 | 2.4 | 2.0 |

| 150 | 1.8 | 1.4 | 2.4 | 2.0 |

| 185 | 2.0 | 1.6 | 2.4 | 2.0 |

| 240 | 2.2 | 1.7 | 2.4 | 2.0 |

| 300 | 2.4 | 1.8 | 2.4 | 2.0 |

| 400 | 2.6 | 2.0 | 2.6 | 2.0 |

| 500 | 2.8 | 2.2 | 2.8 | 2.2 |

| 630 | 2.8 | 2.4 | 2.8 | 2.4 |

| 800 | 2.8 | 2.6 | 2.8 | 2.6 |

| 1 000 | 3.0 | 2.8 | 3.0 | 2.8 |

| 注:不推荐任何小于以上给出的导体截面。 | ||||

7 多芯电缆的缆芯、内衬层和填充物

多芯电缆的缆芯与电缆的额定电压及每根绝缘线芯上有否金属屏蔽层有关。

下述7.1到7.3不适用于由有护套单芯电缆成缆的缆芯。

7.1 内衬层与填充

7.1.1 结构

内衬层可以挤包或绕包。

除五芯以上电缆外,圆形绝缘线芯电缆只有在绝缘线芯间的间隙被密实填充时,才可采用绕包内衬层。

挤包内衬层前允许用合适的带子扎紧。

7.1.2 材料

用于内衬层和填充物的材料应适合电缆的运行温度并和电缆绝缘材料相容。

无卤电缆的内衬层和填充应符合表23的规定。

7.1.3 挤包内衬层厚度

挤包内衬层的近似厚度应从表8中选取。

表8 挤包内衬层厚度

|

缆 芯 假 设 直 径 mm |

挤包内衬层厚度近似值 mm |

|

| — | ≤25 | 1.0 |

| >25 | ≤35 | 1.2 |

| >35 | ≤45 | 1.4 |

| >45 | ≤60 | 1.6 |

| >60 | ≤80 | 1.8 |

| >80 | — | 2.0 |

7.1.4 绕包内衬层厚度

缆芯假设直径为40 mm及以下时,绕包内衬层的近似厚度取0.4 mm;如大于40 mm时,则取0.6 mm。

7.2 额定电压0.6/1kV电缆

额定电压0.6/1 kV电缆可以在绝缘线芯外包覆统包金属层。

注: 电缆采用金属层与否,应取决于国家有关规范和安装要求,以免可能遭受机械损伤或直接电接触的危险。

7.2.1 有统包金属层的电缆(见第8章)

电缆绝缘外应有内衬层,内衬层和填充应符合7.1规定。

如果所用金属带的单层厚度不超过0.3 mm,金属带也可以直接绕包在缆芯外,省略内衬层。这种电缆应符合18.17规定的特殊弯曲试验的要求。

7.2.2 无统包金属层的电缆(见第8章)

只要电缆外部形状保持圆整而且缆芯和护套之间不粘连,内衬层就可以省略。

如热塑性护套包覆在10 mm2及以下的圆形缆芯的情况下,外护套可嵌入缆芯间隙。

如果采用内衬层,那么其厚度不必符合7.1.3或7.1.4规定。

7.3 额定电压1.8/3 kV电缆

额定电压1.8/3 kV电缆应具有分相或统包金属层。

7.3.1 具有统包金属层的电缆(见第8章)

缆芯外应有内衬层,内衬层和填充物应符合按7.1规定,并为非吸湿性材料。

7.3.2 具有分相金属层的电缆(见第9章)

各绝缘线芯的金属层应相互接触。

有附加统包金属层(见第8章)的电缆,当金属材料与分相包覆的金属层材料相同时,缆芯外应有内衬层。内衬层与填充物应符合7.1规定,并为非吸湿性材料。

当分相与统包金属层采用的金属材料不同时,应采用符合13.2中规定的任一种材料挤包隔离套将其隔开。对于铅套电缆,铅套与分相包覆的金属层之间的隔离,可采用符合7.1规定的内衬层。

既无铠装又无同心导体,也无其它统包金属层(见第8章)的电缆,只要电缆外形保持圆整,可以省略内衬层。如采用热塑性护套包覆10 mm2及以下的圆形缆芯时,外护套可以嵌入缆芯间隙。若采用内衬层,其厚度不必按7.1.3或7.1.4的规定。

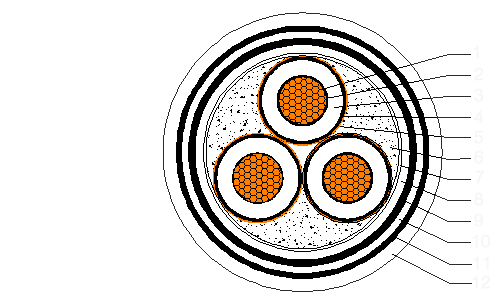

8 单芯或多芯电缆的金属层

本部分包括以下类型的金属层:

a) 金属屏蔽(见第9章);

b) 同心导体(见第10章);

c) 铅套(见第11章);

d) 金属铠装(见第12章)。

金属层应由上述的一种或几种型式组成,包覆在多芯电缆的单独绝缘线芯上或单芯电缆上时应是非磁性的。

9 金属屏蔽

9.1 结构

金属屏蔽应由一根或多根金属带,金属编织,金属丝的同心层或金属丝与金属带的组合结构组成。

金属屏蔽也可以是金属套或符合9.2要求的金属铠装层。

选择金属屏蔽材料时,应特别考虑存在腐蚀的可能性,这不仅为了机械安全,而且也为了电气安全。

金属屏蔽绕包的搭盖和间隙应符合9.2要求。

9.2 要求

9.2.1 铜丝屏蔽的标称截面应根据故障电流容量确定。

9.2.2 铜带屏蔽应由一层重叠绕包的软铜带组成,也可采用双层铜带间隙绕包。铜带间的搭盖率为铜带宽度的15 %(标称值),最小搭盖率应不小于5 %。铜带标称厚度为:

—— 单芯电缆:≥0.12 mm;

—— 多芯电缆:≥0.10 mm。

铜带的最小厚度应不小于标称值的90 %。

9.2.3 铜丝屏蔽应由疏绕的软铜线组成,其表面采用反向绕包的铜丝或铜带扎紧。相邻铜丝的平均间隙应不大于4 mm。

9.2.4 金属屏蔽中铜丝的电阻,适用时应符合GB/T 3956-xxxx要求。

10 同心导体

10.1 结构

同心导体的间隙应符合9.2.3要求。

选用同心导体结构和材料时,应特别考虑腐蚀的可能性,这不仅为了机械安全,而且也为了电气安全。

10.2 要求

同心导体的尺寸、物理及其电阻值要求,应符合9.2要求。

10.3 使用

如采用同心导体结构,应在多芯电缆的内衬层外包覆同心导体层,对单芯电缆应直接在绝缘外或适当的内衬层外包覆同心导体层。

11 铅套

铅套应采用铅或铅合金,并形成松紧适当的无缝铅管。

铅套的标称厚度按下列公式计算:

a) 所有单芯电缆或缆芯:

b) 所有扇形导体电缆:

c) 其它电缆:

式中:

tpb-铅套标称厚度,mm;

Dg-铅套前假设直径,mm(按附录B修约到一位小数)。

在所有情况下,最小标称厚度应为1.2 mm。将计算值按附录B修约到一位小数。

12 金属铠装

12.1 金属铠装类型

本部分包括铠装类型如下:

a) 扁金属丝铠装;

b) 圆金属丝铠装;

c) 双金属带铠装。

注: 经制造方与购买方协商一致,额定电压0.6/1 kV,导体截面不超过6 mm2的电缆,可采用镀锌钢丝编织铠装。

12.2 材料

圆金属丝或扁金属丝应是镀锌钢丝、铜丝或镀锡铜丝、铝或铝合金丝。

金属带为钢带、镀锌钢带、铝或铝合金带,钢带应采用工业等级的热轧或冷轧钢带。

在要求铠装钢丝满足最小导电性的情况下,铠装层中允许包含足够的铜丝或镀锡铜丝,以确保达到要求。

选择铠装材料时,尤其是铠装作为屏蔽层使用时,应特别考虑存在腐蚀的可能性,这不仅为了机械安全,而且也为了电气安全。

除特殊结构外,用于交流回路的单芯电缆铠装应采用非磁性材料。

注:用于交流回路的单芯电缆铠装即使采用磁性材料构成的某种特殊结构,电缆载流量仍将大为降低,应慎重选用。

12.3 铠装的使用

12.3.1 单芯电缆

单芯电缆的铠装层下应有挤包的或绕包的内衬层,其厚度应符合7.1.3或7.1.4的要求。

12.3.2 多芯电缆

多芯电缆需要铠装时,铠装应包覆在符合7.1规定的内衬层上。如采用金属带直接绕包铠装时,见7.2.1规定。

12.3.3 隔离套

当铠装下的金属层与铠装材料不同时,应用13.2规定的一种材料,挤包一层隔离套将其隔开。

无卤电缆的隔离套(ST8)应符合表23的规定。

当铅套电缆要求铠装时,应采用包带垫层,并符合12.3.4规定。

如果在铠装层下采用隔离套,可以由其代替内衬层或附加在内衬层上。

挤包隔离套的标称厚度Ts(以mm计)应按下列公式计算:

式中:

Du-挤包该隔离套前的假设直径,mm。

计算按附录A所述进行,计算结果修约到0.1 mm〔见附录B〕。

非铅套电缆的隔离套标称厚度应不小于1.2 mm,若隔离套直接挤包在铅套上,隔离套的标称厚度应不小于1.0 mm。

12.3.4 铅套电缆铠装下的包带垫层

铅套涂层外的包带垫层应由浸渍纸带与复合纸带组成,或者由两层浸渍纸带与复合纸带外加一层或多层复合浸渍纤维材料组成。

垫层材料的浸渍剂可为沥青或其它防腐剂。对于金属丝铠装,这些浸渍剂不能直接涂敷到金属丝下。

也可采用合成材料带代替浸渍纸带。

铅套与铠装之间的包带垫层在铠装后的总厚度的近似值应为1.5 mm。

12.4 铠装金属丝和铠装金属带的尺寸

铠装金属丝和铠装金属带应优先采用下列标称尺寸:

—— 圆金属丝:直径0.8,1.25,1.6,2.0,2.5,3.15 mm;

—— 扁金属线:厚度0.8 mm;

—— 钢带:厚度0.2,0.5,0.8 mm;

—— 铝或铝合金带:厚度0.5,0.8 mm。

12.5 电缆直径与铠装层尺寸的关系

铠装圆金属丝的标称直径和铠装金属带的标称厚度应分别不小于表9和表10规定的数值。

表9 圆铠装金属丝标称直径

表9 圆铠装金属丝标称直径

|

铠 装 前 假 设 直 径 mm |

铠 装 金 属 丝 标 称 直 径 mm |

|

| — | ≤10 | 0.8 |

| >10 | ≤15 | 1.25 |

| >15 | ≤25 | 1.6 |

| >25 | ≤35 | 2.0 |

| >35 | ≤60 | 2.5 |

| >60 | — | 3.15 |

表10 铠装金属带标称厚度

|

铠 装 前 假 设 直 径 mm |

金属带标称厚度 mm |

||

| 钢带或镀锌钢带 | 铝或铝合金带 | ||

| — | ≤30 | 0.2 | 0.5 |

| >30 | ≤70 | 0.5 | 0.5 |

| >70 | — | 0.8 | 0.8 |

| 注:该表不适用于金属带直接包在缆芯上的电缆(见7.2.1) | |||

铠装前电缆假设直径大于15 mm的电缆,扁金属线的标称厚度应取0.8 mm。电缆假设直径为15 mm及以下时,不应采用扁金属线铠装。

12.6 圆金属丝或扁金属线铠装

金属丝铠装应紧密,即使相邻金属丝间的间隙为最小。必要时,可在扁金属线铠装和圆金属丝铠装外疏绕一条最小标称厚度为0.3 mm的镀锌钢带,钢带厚度的偏差应符合16.7.3规定。

12.7 双金属带铠装

当采用金属带铠装和符合7.1规定的内衬层时,其内衬层应采用包带垫层加强。如果铠装金属带厚度为0.2 mm,内衬层和附加包带垫层的总厚度应按7.1的规定值再加0.5 mm;如果铠装金属带厚度大于0.2 mm,内衬层和附加包带垫层的总厚度应按7.1的规定值再加0.8 mm。

内衬层和附加包带垫层的总厚度不应小于规定值的80%再减0.2 mm。

如果有隔离套或挤包的内衬层并且满足12.3.3规定时,则不必加包带垫层。

金属带铠装应螺旋绕包两层,使外层金属带的中线大致在内层金属带间隙上方,包带间隙应不大于金属带宽度的50%。

13 外护套

13.1 概述

所有电缆都应具有外护套。

外护套通常为黑色,但也可以按照制造方和买方协议采用黑色以外的其它颜色,以适应电缆使用的特定环境。

注: 紫外稳定性试验在考虑中。

13.2 材料

外护套为热塑性材料(聚氯乙烯,聚乙烯或无卤材料)或弹性体材料(聚氯丁烯,氯磺化聚乙烯或类似聚合物)。

如果要求在火灾时电缆能阻止火焰的燃烧、发烟少以及没有卤素气体释放,应采用无卤型护套材料。无卤阻燃电缆的外护套(ST8)应符合表23的规定。

外护套材料应与表4中规定的电缆运行温度相适应。

在特殊条件下(例如为了防白蚁)使用的外护套,可能有必要使用化学添加剂,但这些添加剂不应包括对人类及环境有害的材料。

注: 例如不希望采用的材料包括1):

氯甲桥萘(艾氏剂):1、2、3、4、10、10-六氯代-1、4,4a、5、8、8a-六氢化-1、4、5、8-二甲桥萘;

氧桥氯甲桥萘(狄氏剂):1、2、3、4、10、10-六氯代-6、7-环氧一1、4、4a、5、6、7、8、8a-八氢-1、

4、5、8-二甲桥萘;

六氯化苯(高丙体六六六):1、2、3、4、5、6-六氯代-环乙烷γ异构体。

13.3 厚度

若无其它规定,挤包护套标称厚度值Ts(以mm计)应按下列公式计算:

式中:

D-挤包护套前电缆的假设直径,mm(见附录A)。

按上式计算出的数值应修约到0.1 mm(见附录B)。

无铠装的电缆和护套不直接包覆在铠装、金属屏蔽或同心导体上的电缆,其单芯电缆护套的标称厚度应不小于1.4 mm,多芯电缆护套的标称厚度应不小于1.8 mm。

护套直接包覆在铠装、金属屏蔽或同心导体上的电缆,护套的标称厚度应不小于1.8 mm。

14 试验条件

14.1 环境温度

除非另有规定,试验应在环境温度(20±15)℃下进行。

14.2 工频试验电压的频率和波形

工频试验电压的频率应在(49~61 )Hz;波形基本上为正弦波,引用值为有效值。

14.3 冲击试验电压的波形

按照GB/T 3048.13-2007,冲击波形应具有有效波前时间(1~5)μs ,标称半峰值时间(40~60) μs。其它方面应符合GB/T 16927.1-1997。

15 例行试验

15.1 概述

例行试验通常应在每一个电缆制造长度上进行(见3.2.1)。根据购买方和制造方达成的质量控制协议,可以减少试验电缆的根数。

本部分要求的例行试验为:

a) 导体电阻测量(见15.2);

b) 电压试验(见15.3)。

15.2 导体电阻

应对例行试验中的每一根电缆长度所有导体进行测量,如果有同心导体的话也包括在内。

成品电缆或从成品电缆上取下的试样,应在保持适当温度的试验室内至少存放12 h。若怀疑导体温度是否与室温一致,电缆应在试验室内存放24 h后测量。也可选取另一种方法,即将导体试样浸在温度可以控制的液体槽内,至少浸入1 h后测量电阻。

电阻测量值应按GB/T 3956-xxxx规定的公式和系数校正到20℃下1 km长度的数值。

每一根导体20℃时的直流电阻应不超过GB/T 3956-xxxx规定的相应的最大值。标称截面积适用时,同心导体的电阻也应符合GB/T 3956-xxxx规定。

15.3 电压试验

15.3.1 概述

电压试验应在环境温度下进行。制造方可选择采用工频交流电压或直流电压。

15.3.2 单芯电缆试验步骤

单芯屏蔽电缆的试验电压应施加在导体与金属屏蔽之间,时间为5 min。

单芯无屏蔽电缆应将其浸入室温水中1 h,在导体和水之间施加试验电压5 min。

注: 单芯无金属层电缆的火花试验在考虑中。

15.3.3 多芯电缆试验步骤

对于分相屏蔽的多芯电缆,在每一相导体与金属层间施加试验电压5 min。

对于非分相屏蔽的多芯电缆,应依次在每一绝缘导体对其余导体和绕包金属层(若有)之间施加试验电压5 min。

导体可适当地连接在一起依次施加试验电压进行电压试验以缩短总的试验时间,只要连接顺序可以保证电压施加在每一相导体与其它导体和金属层(若有)之间至少5 min而不中断。

三芯电缆也可采用三相变压器,一次完成试验。

15.3.4 试验电压

工频试验电压为2.5 U0+2 kV,对应标准额定电压的单相试验电压如表11。

表11 例行试验电压

|

额定电压U0 kV |

0.6 | 1.8 |

|

试验电压 kV |

3.5 | 6.5 |

若用三相变压器同时对三芯电缆进行电压试验,相间试验电压应取上表所列数据的1.73倍。

当电压试验采用直流电压时,直流电压值应为工频交流电压值的2.4倍。

在任何情况下,电压都应逐渐升高到规定值。

15.3.5 要求

绝缘应无击穿。

16 抽样试验

16.1 概述

本部分要求的抽样试验包括:

a)导体检查(见16.4);

b)尺寸检验(见16.5至16.8);

c)EPR、HEPR和XLPE绝缘及弹性体护套的热延伸试验(见16.9)。

16.2 抽样试验频度

16.2.1 导体检查和尺寸检查

导体检查,绝缘和护套厚度测量以及电缆外径的测量应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,但应限制不超过合同长度数量的10%。

16.2.2 物理试验

应按商定的质量控制协议,在制造长度电缆上取样进行试验。若无协议,对于总长度大于2 km的多芯电缆或4 km的单芯电缆测试按表12进行。

表12 抽样试验样品数量

| 电缆长度 km | 样品数 | |||

| 多芯电缆 | 单芯电缆 | |||

| >2 | ≤10 | >4 | ≤20 | 1 |

| >10 | ≤20 | >20 | ≤40 | 2 |

| >20 | ≤30 | >40 | ≤60 | 3 |

| 余类推 | 余类推 | 余类推 | ||

16.3 复试

如果任一试样没有通过第16章的任一项试验,应从同一批中再取两个附加试样就不合格项目重新试验。如果两个附加试样都合格,样品所取批次的电缆应认为符合本部分要求。如果加试样品中有一个试样不合格,则认为抽取该试样的这批电缆不符合本部分要求。

16.4 导体检查

应采用检查或可行的测量方法检验导体结构是否符合GB/T 3956-xxxx要求。

16.5 绝缘和非金属护套厚度的测量(包括挤包隔离套但不包括挤包内衬层)

16.5.1 概述

试验方法应符合GB/T 2951.11-2008第8章规定。

为试验而选取的每根电缆长度应从电缆的一端截取一段电缆来代表,如果必要,应将可能损伤的部分电缆先从该端截除。

对于超过三芯的等截面电缆,测量的绝缘线芯数目应限制在任意三个绝缘线芯上,或取总绝缘线芯数的10%,但应选取其中大的测量数。

16.5.2 对绝缘的要求

每一段绝缘线芯,绝缘厚度测量值的平均值在按附录B修约到0.1 mm后,应不小于规定的标称厚度;其最小测量值应不低于规定标称值的90%-0.1 mm,即:

式中:

tm-最小厚度,mm;

tn-标称厚度,mm。

16.5.3 对非金属护套要求

护套应符合下列要求:

a) 无铠装电缆的非金属护套和不直接挤包在铠装、金属屏蔽或同心导体上的电缆外护套,其厚度的最小测量值应不低于规定标称值的85%-0.1 mm。即:

b) 直接挤包在铠装、金属屏蔽或同心导体上的电缆外护套和隔离套,其厚度最小测量值应不低于规定标称值的80%-0.2 mm。即:

16.6 铅套厚度测量

16.6.1 概述

根据制造方的意见选用下列方法之一测量铅套的最小厚度。铅套最小厚度应不低于规定标称值的95%-0.1 mm。即:

16.6.2 窄条法

应使用测量头平面直径为4 mm~8 mm的千分尺测量,测量精度为±0.01 mm。

测量应在取自成品电缆上的50 mm长的护套试样进行。试样应沿轴向剖开并仔细展平。将试样擦拭干净后,应沿展平的试样的圆周方向距边缘至少10 mm进行测量。应测取足够多的数值,以保证测量到最小厚度。

16.6.3 圆环法

应使用具有一个平测头和一个球形测头的千分尺,或具有一个平测头和一个长为2.4 mm、宽为0.8 mm的矩形平测头的千分尺进行测量。测量时球形测头或矩形测头应置于护套环的内侧。千分尺的精度应为±0.01 mm。

测量应在从样品上仔细切下的环形护套上进行。应沿着圆周上测量足够多的点,以保证测量到最小厚度。

16.7 铠装金属丝和金属带的测量

16.7.1 金属丝的测量

应使用具有两个平测头精度为±0.01 mm的千分尺来测量圆金属丝的直径和扁金属丝的厚度。对圆金属丝应在同一截面上两个互成直角的位置上各测量一次,取二次测量的平均值作为金属丝的直径。

16.7.2 金属带的测量

应使用具有两个直径为5 mm平测头、精度为±0.01 mm的千分尺进行测量。对带宽为40 mm及以下的金属带应在宽度中央测其厚度;对更宽的带子应在距其每一边缘20 mm处测量,取其平均值作为金属带厚度。

16.7.3 要求

铠装金属丝和金属带的尺寸低于12.5中规定的标称尺寸的量值应不超过:

—— 圆金属丝:5%;

—— 扁金属丝:8%;

—— 金属带:10%。

16.8 外径测量

如果抽样试验中要求测量电缆外径,应按GB/T 2951.11-2008进行。

16.9 EPR、HEPR和XLPE绝缘和弹性体护套的热延伸试验

16.9.1 步骤

抽样和试验步骤按GB/T 2951.21-2008第9章规定进行。

试验条件列于表17和表22。

16.9.2 要求

EPR,HEPR和XLPE绝缘试验结果应符合表17规定,SE1护套应符合表22规定。

17 电气型式试验

取成品电缆试样长度10 m到15 m。应依次进行下列试验:

a)环境温度下的绝缘电阻测量(见17.1);

b)正常运行时导体最高温度下绝缘电阻测量(见17.2);

c)4 h电压试验(见17.3)。

额定电压1.8/3(3.6)kV电缆应进行冲击电压试验;试验应在另外(10~15) m长的成品电缆试样上进行(见17.4)。

最多同时试验三个绝缘线芯。

17.1 环境温度下的绝缘电阻测量

17.1.1 步骤

该试验可在任何其它电气试验之前的试验样品上进行。

所有外护层应去掉,测试前绝缘线芯应在环境温度下的水中浸泡至少1h。

直流测试电压应为80V到500V并施加足够长的时间,以达到合理稳定的测量,但不少于1min也不超过5 min。

测量在每相导体与水之间进行。

如有要求,测量可在(20±1)℃下进一步证实。

17.1.2 计算

体积电阻率由所测得的绝缘电阻通过下式求得:

式中:

ρ-体积电阻率,Ω•cm;

R-测量得到的绝缘电阻,Ω;

L-电缆长度,cm;

D-绝缘外径,mm;

d-绝缘内径,mm。

“绝缘电阻常数Ki”可按下列公式计算,以MΩ•km表示:

注:对于成型导体的绝缘线芯,比值D/d是绝缘表面周长与导体表面周长之比。

17.1.3 要求

从测量值计算出的数值应不小于表13的规定值。

17.2 导体最高温度下绝缘电阻测量

17.2.1 步骤

电缆试样的绝缘线芯在试验前应浸在电缆正常运行时导体最高温度±2℃的水中至少1 h。

直流测试电压应为80 V到500 V,应施加足够长的时间,以达到合理稳定的测量,但不少于1 min也不超过5 min。

测量应在每相导体与水之间进行。

17.2.2 计算

体积电阻率和(或)绝缘电阻常数,由绝缘电阻通过17.1.2所给公式计算求得。

17.2.3 要求

由测量值计算出的数据应不小于在表13中的规定值。

17.3 4h电压试验

17.3.1 步骤

电缆试验用绝缘线芯应在试验前浸入环境温度的水中至少1 h。

在水与导体之间施加4U0的工频电压,电压应逐渐升高并持续4 h。

17.3.2 要求

绝缘应不击穿。

17.4 额定电压1.8/3(3.6)kV电缆的冲击电压试验

17.4.1 步骤

试验应在导体温度高于正常运行时导体最高温度(5~10)℃下的电缆上进行。

应按GB/T 3048.13-2007规定步骤施加冲击电压,峰值为40 kV。

对于没有分相屏蔽的多芯电缆,每次冲击电压应依次施加在每相导体与地之间,其它导体连接在一起并接地。

17.4.2 要求

每根电缆绝缘线芯应承受正负各十次冲击电压后不击穿。

18 非电气型式试验

本部分非电气型式试验项目见表14。

18.1 绝缘厚度测量

18.1.1 取样

应从每一根绝缘线芯上各取一个试样。

对多于三芯的等截面电缆,测量绝缘线芯的数目应限制在三个绝缘线芯或总芯数的10%中,取两者中的大者。

18.1.2 步骤

按GB/T 2951.11-2008中8.1规定进行。

18.1.3 要求

见16.5.2规定。

18.2 非金属护套厚度测量(包括挤包隔离套但不包括内衬层)

18.2.1 取样

每根电缆取一个样品。

18.2.2 步骤

应按GB/T 2951.11-2008中8.2规定进行测量。

18.2.3 要求

见16.5.3规定。

18.3 老化前后绝缘的机械性能试验

18.3.1 取样

应按GB/T 2951.11-2008中9.1规定进行取样和制备试片。

18.3.2 老化处理

应在表15规定的条件下按GB/T 2951.12-2008中8.1的规定进行老化处理。

应仅对0.6/1 kV 铜芯电缆进行表15中第2.2项和第2.3项规定的试验。对不能进行第2.2项试验的铜导体电缆进行第2.3项试验。

注: 对于铜导体电缆推荐进行2.2项和2.3项试验,但到目前为止没有取得足够的资料来说明必须强制性达到这些要求,除非制造方和购买方同意进行。

18.3.3 预处理和机械试验

应按GB/T 2951.11-2008中9.1规定进行预处理和机械性能的试验。

18.3.4 要求

试片老化前和老化后的试验结果均应符合表15要求。

18.4 非金属护套老化前后的机械性能试验

18.4.1 取样

应按GB/T 2951.11-2008中9.2规定进行取样及制备试片。

18.4.2 老化处理

应在表18规定的条件下,按GB/T 2951.12-2008中8.1的规定进行老化处理。

18.4.3 预处理和机械性能试验

应按GB/T 2951.11-2008中9.2规定进行预处理和机械性能试验。

18.4.4 要求

试片老化前和老化后的试验结果均应符合表18要求。。

18.5 成品电缆段的附加老化试验

18.5.1 概述

本试验旨在检验运行中电缆绝缘和非金属护套与电缆中其它电缆部件接触时有无劣化倾向。

本试验适用于任何类型的电缆。

18.5.2 取样

应按GB/T 2951.12-2008中8.1.4规定从成品电缆上截取样品。

18.5.3 老化处理

应按GB/T 2951.12-2008中8.1.4规定在空气烘箱中进行电缆样品的老化处理。老化条件如下:

—— 温度:高于电缆正常运行时导体最高温度(见表15)(10±2)℃;

—— 周期:168 h。

18.5.4 机械试验

取自老化后电缆段试样的绝缘和护套试片,应按GB/T 2951.12-2008的8.1.4进行机械性能试验。

18.5.5 要求

老化前和老化后抗张强度与断裂伸长率中间值的变化率(见18.3和见18.4)应不超过空气烘箱老化后的规定值。绝缘的规定值见表15,非金属护套的规定值见表18。

18.6 ST2型PVC护套失重试验

18.6.1 步骤

应按GB/T 2951.32-2008中8.2规定取样和进行试验。

18.6.2 要求

试验结果应符合表19的要求。

18.7 绝缘和非金属护套的高温压力试验。

18.7.1 步骤

应按GB/T 2951.31-2008第8章规定进行高温压力试验,试验条件和试验方法见表16和表20。

18.7.2 要求

试验结果应符合GB/T 2951.31-2008第8章的要求。

18.8 低温下PVC绝缘和护套以及无卤护套的性能试验

18.8.1 步骤

应按GB/T GB/T 2951.14-2008第8章规定取样和进行试验,试验温度见表16,19和21。

18.8.2 要求

试验结果应符合GB/T 2951.14-2008第8章的要求。

18.9 PVC绝缘和护套抗开裂试验(热冲击试验)

18.9.1 步骤

应按GB/T 2951.31-2008第9章规定取样和进行试验,试验温度和加热持续时间见表16和19。

18.9.2 要求

试验结果应符合GB/T 2951.31-2008第9章要求。

18.10 EPR和HEPR绝缘耐臭氧试验

18.10.1 步骤

应按GB/T 2951.21-2008第8章规定取样和进行试验,臭氧浓度和试验时间应符合表17要求。

18.10.2 要求

试验结果应符合GB/T 2951.21-2008第8章要求。

18.11 EPR,HEPR和XLPE绝缘和弹性体护套的热延伸试验

应按16.9规定取样和进行试验,并符合其要求。

18.12 弹性体的浸油试验

18.12.1 步骤

应按GB/T 2951.21-2008第10章规定取样和进行试验,试验条件应符合表20规定。

18.12.2 要求

试验结果应符合表22要求。

18.13 绝缘吸水试验

18.13.1 步骤

应按GB/T 2951.13-2008中9.1和9.2规定取样和进行试验。试验条件应分别符合表16和表17规定。

18.13.2 要求

试验结果应分别符合GB/T 2951.13-2008中9.1和表17要求。。

18.14 不延燃试验

18.14.1 电缆的单根阻燃试验

该试验适用于ST1、ST2或SE1护套的电缆。且仅有特别要求时才在这些电缆上进行。

试验要求和方法应符合GB/T 18380.11-2008、GB/T 18380.12-2008、GB/T 18380.13-2008规定。

18.14.2 电缆的成束阻燃试验

该试验适用于ST8无卤护套的电缆。

试验要求和方法应符合GB/T 18380. 35-2008规定。

18.14.3 烟发散试验

该试验适用于ST8无卤护套的电缆。

试验要求和方法应符合GB/T 17651.2-1998规定。

18.14.4 酸气含量

该试验适用于非金属ST8材料作为外护套的无卤电缆。

18.14.4.1 步骤

试验方法应符合GB/T 17650.1-1998规定。

18.14.4.2 要求

试验结果应符合表23要求。

18.14.5 pH值和电导率试验

该试验适用于非金属ST8材料作为外护套的无卤电缆。

18.14.5.1 步骤

试验方法应符合GB/T 17650.2-1998规定。

18.14.5.2 要求

试验结果应符合表23要求。

18.14.6 氟含量试验

该试验适用于非金属ST8材料作为外护套的无卤电缆。

18.14.6.1 步骤

试验方法应符合IEC 60684-2:2003规定。

18.14.6.2 要求

试验结果应符合表23要求。

18.14.7 毒性指数试验

在考虑中。

注: IEC正在制定试验方法。

18.15 黑色聚乙烯护套碳黑含量测定。

18.15.1 步骤

应按GB/T 2951.41-2008第11章规定取样和进行试验。

18.15.2 要求

试验结果应符合表20要求。

18.16 XLPE绝缘的收缩试验

18.16.1 步骤

应按GB/T 2951.13-2008第10章规定取样和进行试验,试验条件应符合表17规定。

18.16.2 要求

试验结果应符合表17要求。

18.17 特殊弯曲试验

试验应在额定电压0.6/1 kV有统包金属层并且金属带直接绕包在缆芯上且省略内衬层的多芯电缆上进行。

18.17.1 步骤

试样应在环境温度下绕在试验圆柱体上(例如,线盘的筒体)至少一圈,圆柱体的直径为7D±5%,这里D为电缆样品的实测外径。然后松开电缆再在相反方向上重复此过程。

这种操作循环进行三次,然后将绕在试验圆柱体上的试样放入电缆正常运行时导体最高温度的空气烘箱中加热24 h。

电缆冷却后应按15.3规定对弯曲状态的电缆进行电压试验。

18.17.2 要求

无击穿,外护套无裂纹。

18.18 HEPR绝缘的硬度试验

18.18.1 步骤

应按附录C规定取样和进行试验。

18.18.2 要求

试验结果应符合表17规定。

18.19 HEPR绝缘弹性模量测定

18.19.1 步骤

应按GB/T 2951.11-2008第9章规定取样、制备试片和进行试验,应测量伸长率为150%时所需的负荷。相应的应力可用测得的负荷除以未伸长前的截面积得到。确定应力与应变的比值就可得到伸长率为150%时的弹性模量,弹性模量应取全部试验结果的中间值。

18.19.2 要求

试验结果应符合表17规定。

18.20 PE护套收缩试验

18.20.1 步骤

应按GB/T 2951.13-2008第11章规定取样和进行试验。

试验条件见表20。

18.20.2 要求

试验结果应符合表20规定。

18.21 无卤护套的附加机械性能试验

这些试验的目的是为了检查无卤外护套在电缆安装和运行过程中的可靠性。

注: 磨损试验,耐撕裂试验和热冲击试验都在考虑中。

18.22 无卤护套的吸水试验

18.22.1 步骤

应按GB/T 2951.13-2008的9.2规定取样和进行试验,试验条件应符合表21规定。

18.22.2 要求

试验结果应符合表21要求。

19 安装后电气试验

如有要求,应在电缆和与之相配的附件安装完成后进行下述试验。

应施加4U0直流电压,持续15 min。

注: 电缆绝缘修复后的电气试验由安装要求决定,以上试验仅适用于新安装的电缆。

20 电缆产品的补充条款1)

电缆产品的补充条款包括电缆型号和产品表示方法、多芯电缆中性线导体标称截面、产品验收规则、成品电缆标志及电缆包装、运输和贮存,以及产品安装条件,详见附录D。

1)本章为本部分所作补充。

表13 绝缘混合料的电气型式试验要求

表14 非电气型式试验1)本章为本部分所作补充。

表13 绝缘混合料的电气型式试验要求

| 序号 |

试 验 项 目 和 试 验 条 件 (混合料代号见4.2) |

单位 | 性能要求 | ||

| PVC/A | EPR/HEPR | XLPE | |||

| 0 | 正常运行时导体最高温度(见4.2) | ℃ | 70 | 90 | 90 |

| 1 | 体积电阻率ρ | ||||

| 1.1 | -20℃(见17.1) | Ω·cm | 1013 | - | - |

| 1.2 | -正常运行时导体最高温度(见17.2) | Ω·cm | 1010 | 1012 | 1012 |

| 2 | 绝缘电阻常数Ki | ||||

| 2.1 | -20℃(见17.1) | MΩ·km | 36.7 | - | - |

| 2.2 | -正常运行时导体最高温度(见17.2) | MΩ·km | 0.037 | 3.67 | 3.67 |

| 序号 |

试 验 项 目 (混合料代号见4.2和4.3) |

绝 缘 | 护 套 | ||||||||

| PVC/A | EPR | HEPR | XLPE | PVC | PE | ST8 | SE1 | ||||

| ST1 | ST2 | ST3 | ST7 | ||||||||

| 1 | 尺寸 | ||||||||||

| 1.1 | 厚度测量 | × | × | × | × | × | × | × | × | × | × |

| 2 | 机械性能(抗张强度和断裂伸长率) | ||||||||||

| 2.1 | 老化前 | × | × | × | × | × | × | × | × | × | × |

| 2.2 | 空气烘箱老化后 | × | × | × | × | × | × | × | × | × | × |

| 2.3 | 成品电缆段老化 | × | × | × | × | × | × | × | × | × | × |

| 2.4 | 浸入热油后 | - | - | - | - | - | - | - | - | - | × |

| 3 | 热塑性能 | ||||||||||

| 3.1 | 高温压力试验(凹痕) | × | - | - | - | × | × | - | × | × | - |

| 3.2 | 低温性能 | × | - | - | - | × | × | - | - | × | - |

| 4 | 其它各类试验 | ||||||||||

| 4.1 | 空气烘箱失重 | - | - | - | - | - | × | - | - | - | - |

| 4.2 | 热冲击试验(开裂) | × | - | - | - | × | × | - | - | - | - |

| 4.3 | 耐臭氧试验 | - | × | × | - | - | - | - | - | - | - |

| 4.4 | 热延伸试验 | - | × | × | × | - | - | - | - | - | × |

| 4.5 | 吸水试验 | × | × | × | × | - | - | - | - | × | - |

| 4.6 | 收缩试验 | - | - | - | × | - | - | × | × | c | - |

| 4.7 | 碳黑含量a | - | - | - | - | - | - | × | × | - | - |

| 4.8 | 硬度试验 | - | - | × | - | - | - | - | - | - | - |

| 4.9 | 弹性模量试验 | - | - | × | - | - | - | - | - | - | - |

| 5 | 不延燃试验 | ||||||||||

| 5.1 | 电缆的单根阻燃试验(要求时) | - | - | - | - | × | × | - | - | - | × |

| 5.2 | 电缆的成束阻燃试验 | - | - | - | - | - | - | - | - | × | - |

| 5.3 | 烟发散试验 | - | - | - | - | - | - | - | - | × | - |

| 5.4 | 酸气含量试验 | - | b | b | b | - | - | - | - | × | - |

| 5.5 | pH值和电导率 | - | b | b | b | - | - | - | - | × | - |

| 5.6 | 氟含量试验 | - | b | b | b | - | - | - | - | × | - |

|

注1:×表示型式试验项目。 注2:具体试验见表15到表23。 |

|||||||||||

|

a仅对黑色外护套适用。 b仅适用于绝缘材料为EPR、HEPR和XLPE的无卤电缆。 c在考虑中。 |

|||||||||||

表15 电缆绝缘混合料机械性能试验要求(老化前后)

| 序号 |

试 验 项 目 (混合料代号见4.2) |

单位 | PVC/A | EPR | HEPR | XLPE | |||

|

0.6/1kV铜 导体电缆 |

其它 电缆 |

0.6/1kV铜 导体电缆 |

其它 电缆 |

0.6/1kV铜 导体电缆 |

其它 电缆 |

||||

| 0 | 正常运行时导体最高温度(见4.2) | ℃ | 70 | 90 | 90 | 90 | 90 | 90 | 90 |

| 1 | 老化前(GB/T 2951.11-2008中9.1) | ||||||||

| 1.1 | 抗张强度, 最小 | N/mm2 | 12.5 | 4.2 | 4.2 | 8.5 | 8.5 | 12.5 | 12.5 |

| 1.2 | 断裂伸长率, 最小 | % | 150 | 200 | 200 | 200 | 200 | 200 | 200 |

| 2 | 空气烘箱老化后(GB/T 2951.12-2008中8.1) | ||||||||

| 2.1 | 无导体老化后 | ||||||||

| 2.1.1 | 处理条件 | ||||||||

| -温度 | ℃ | 100 | 135 | 135 | 135 | 135 | 135 | 135 | |

| -温度偏差 | ℃ | ±2 | ±3 | ±3 | ±3 | ±3 | ±3 | ±3 | |

| -持续时间 | h | 168 | 168 | 168 | 168 | 168 | 168 | 168 | |

| 2.1.2 | 抗张强度 | ||||||||

| a) 老化后数值, 最小 | N/mm2 | 12.5 | - | - | - | - | - | - | |

| b) 变化率a 最大 | % | ±25 | ±30 | ±30 | ±30 | ±30 | ±25 | ±25 | |

| 2.1.3 | 断裂伸长率 | ||||||||

| a) 老化后数值, 最小 | % | 150 | - | - | - | - | - | - | |

| b) 变化率a 最大 | % | ±25 | ±30 | ±30 | ±30 | ±30 | ±25 | ±25 | |

| 2.2 | 带铜导体老化后抗张试验b | ||||||||

| 2.2.1 | 处理条件 | ||||||||

| -温度 | ℃ | - | 150 | - | 150 | - | 150 | - | |

| -温度偏差 | ℃ | - | ±3 | - | ±3 | - | ±3 | - | |

| -持续时间 | h | - | 168 | - | 168 | - | 168 | - | |

| 2.2.2 | 抗张强度变化率a 最大 | % | - | ±30 | - | ±30 | - | ±30 | - |

| 2.2.3 | 断裂伸长率变化率a 最大 | % | - | ±30 | - | ±30 | - | ±30 | - |

| 2.3 |

带铜导体老化后弯曲试验 (仅用于如不进行2.2条试验的试样)b |

||||||||

| 2.3.1 | 处理条件 | ||||||||

| -温度 | ℃ | - | 150 | - | 150 | - | 150 | - | |

| -温度偏差 | ℃ | - | ±3 | - | ±3 | - | ±3 | - | |

| -持续时间 | h | - | 240 | - | 240 | - | 240 | - | |

| 2.3.2 | 试验结果 | - | 无裂纹 | - | 无裂纹 | - | 无裂纹 | - | |

|

a 变化率:老化前后得出的中间值之差值除以老化前中间值,以百分数表示; b见18.3.2。 |

|||||||||

表16 PVC绝缘混合料特殊性能试验要求

| 序号 |

试 验 项 目 (混合料代号见4.2和4.3) |

单 位 | PVC/A |

| 绝 缘 | |||

| 1 | 高温压力试验(GB/T 2951.31-2008中第8章) | ||

| 1.1 | 温度(偏差±2℃) | ℃ | 80 |

| 2 | 低温性能试验a(GB/T 2951.14-2008中第8章) | ||

| 2.1 | 未经老化前进行试验 | ||

| -直径<12.5mm的冷弯曲试验 | |||

| -温度(偏差±2℃) | ℃ | -15 | |

| 2.2 | 哑铃片的低温拉伸试验 | ||

| 温度(偏差±2℃) | ℃ | -15 | |

| 2.3 | 低温冲击试验 | ||

| 温度(偏差±2℃) | ℃ | - | |

| 3 | 热冲击试验(GB/T 2951.31-2008中第9章) | ||

| 3.1 | 温度(偏差±3℃) | ℃ | 150 |

| 3.2 | 持续时间 | h | 1 |

| 4 | 吸水试验(GB/T 2951.13-2008中9.1)电气法: | ||

| 4.1 | 温度(偏差±2℃) | ℃ | 70 |

| 4.2 | 持续时间 | h | 240 |

| a因气侯条件,购买方可以要求采用更低的温度。 | |||

表17 各种热固性绝缘混合料的特殊性能试验要求

| 序号 |

试 验 项 目 (混合料代号见4.2) |

单 位 | EPR | HEPR | XLPE |

| 1 | 耐臭氧试验(GB/T 2951.21-2008中第8章) | ||||

| 1.1 | 臭氧浓度(按体积) | % | 0.025~0.030 | 0.025~0.030 | - |

| 1.2 | 无开裂持续试验时间 | h | 24 | 24 | - |

| 2 | 热延伸试验(GB/T 2951.21-2008中第9章) | ||||

| 2.1 | 处理条件 | ||||

| -空气温度(偏差±3℃) | ℃ | 250 | 250 | 200 | |

| -负荷时间 | min | 15 | 15 | 15 | |

| -机械应力 | N/cm2 | 20 | 20 | 20 | |

| 2.2 | 载荷下最大伸长率 | % | 175 | 175 | 175 |

| 2.3 | 冷却后最大永久伸长率 | % | 15 | 15 | 15 |

| 3 | 吸水试验(GB/T 2951.13-2008中9.2)重量分析法 | ||||

| 3.1 | 温度(偏差±2℃) | ℃ | 85 | 85 | 85 |

| 3.2 | 持续时间 | h | 336 | 336 | 336 |

| 3.3 | 重量最大增量 | mg/cm2 | 5 | 5 | 1a |

| 4 | 收缩试验(GB/T 2951.3-1997中第10章) | ||||

| 4.1 | 标志间长度L | mm | - | - | 200 |

| 4.2 | 处理温度(偏差±3℃) | ℃ | - | - | 130 |

| 4.3 | 持续时间 | h | - | - | 1 |

| 4.4 | 最大允许收缩率 | % | - | - | 4 |

| 5 | 硬度测定(见附录C) | ||||

| 5.1 | IRHDb最小 | - | 80 | - | |

| 6 | 弹性模量测定(见18.19) | ||||

| 6.1 | 150%伸长率下的弹性模量,最小 | N/mm2 | - | 4.5 | - |

|

a 对于密度大于1 g/cm3的XLPE要考虑吸水量增加大于1 mg/cm2。 b IRHD:国际橡胶硬度级。 |

|||||

表18 护套混合料机械性能试验要求(老化前后)

| 序号 |

试 验 项 目 (混合料代号见4.3) |

单 位 | ST1 | ST2 | ST3 | ST7 | ST8 | SE1 |

| 1 | 正常运行时导体最高温度(见4.3) | ℃ | 80 | 90 | 80 | 90 | 90 | 85 |

| 2 | 老化前(GB/T 2951.11-2008中9.2) | |||||||

| 2.1 | 抗张强度, 最小 | N/mm2 | 12.5 | 12.5 | 10.0 | 12.5 | 9.0 | 10.0 |

| 2.2 | 断裂伸长率, 最小 | % | 150 | 150 | 300 | 300 | 125 | 300 |

| 3 | 空气烘箱老化后(GB/T 2951.12-2008中8.1) | |||||||

| 3.1 | 处理条件 | |||||||

| -温度(偏差±2℃) | ℃ | 100 | 100 | 100 | 110 | 100 | 100 | |

| -持续时间 | h | 168 | 168 | 240 | 240 | 168 | 168 | |

| 3.2 | 抗张强度: | |||||||

| a) 老化后数值 最小 | N/mm2 | 12.5 | 12.5 | - | - | 9.0 | - | |

| b) 变化率a, 最大 | % | ±25 | ±25 | - | - | ±40 | ±30 | |

| 3.3 | 断裂伸长率: | |||||||

| a) 老化后数值 最小 | % | 150 | 150 | 300 | 300 | 100 | 250 | |

| b) 变化率a, 最大 | % | ±25 | ±25 | - | - | ±40 | ±40 | |

| a变化率:老化前后得出的中间值之差值除以老化前中间值,以百分数表示。 | ||||||||

表19 PVC护套混合料特殊性能试验要求

| 序号 |

试 验 项 目 (混合料代号见4.2和4.3) |

单 位 | ST1 | ST2 |

| 护 套 | ||||

| 1 | 空气烘箱中失重试验(GB/T 2951.32-2008中8.2) | |||

| 1.1 | 处理条件 | |||

| -温度(偏差±2℃) | ℃ | - | 100 | |

| -持续时间 | h | - | 168 | |

| 1.2 | 最大允许失重量 | mg/cm2 | - | 1.5 |

| 2 | 高温压力试验(GB/T 2951.31-2008中第8章) | |||

| 2.1 | 温度(偏差±2℃) | ℃ | 80 | 90 |

| 3 | 低温性能试验a(GB/T 2951.14-2008中第8章) | |||

| 3.1 | 未经老化前进行试验 | |||

| -直径<12.5mm的冷弯曲试验 | ||||

| -温度(偏差±2℃) | ℃ | -15 | -15 | |

| 3.2 | 哑铃片的低温拉伸试验 | |||

| 温度(偏差±2℃) | ℃ | -15 | -15 | |

| 3.3 | 冷冲击试验 | |||

| 温度(偏差±2℃) | ℃ | -15 | -15 | |

| 4 | 热冲击试验(GB/T 2951.31-2008中第9章) | |||

| 4.1 | 温度(偏差±3℃) | ℃ | 150 | 150 |

| 4.2 | 持续时间 | h | 1 | 1 |

| a因气侯条件,购买方可以要求采用更低的温度。 | ||||

表20 PE(热塑性聚乙烯)护套混合料的特殊性能试验要求

| 序号 |

试 验 项 目 (混合料代号见4.3) |

单 位 | ST3 | ST7 |

| 1 | 密度a (GB/T 2951.13-2008中第8章) | |||

| 2 | 碳黑含量(仅适于黑色护套)(GB/T 2951.41-2008中第11章) | |||

| 2.1 | 标称值 | % | 2.5 | 2.5 |

| 2.2 | 偏差 | % | ±0.5 | ±0.5 |

| 3 | 收缩试验(GB/T 2951.13-2008中第11章) | |||

| 3.1 | 温度(偏差±2℃) | ℃ | 80 | 80 |

| 3.2 | 加热持续时间 | h | 5 | 5 |

| 3.3 | 加热周期 | 5 | 5 | |

| 3.4 | 最大允许收缩 | % | 3 | 3 |

| 4 | 高温压力试验(GB/T 2951.31-2008中8.2) | |||

| 4.1 | 温度(偏差±2℃) | ℃ | - | 110 |

| a 密度的测定仅在其它试验需要时才做。 | ||||

表21 无卤护套混合料的特殊性能试验要求

| 序号 |

试 验 项 目 (混合料代号见4.2和4.3) |

单 位 | ST8 |

| 1 | 高温压力试验(GB/T 2951.14-2008中第8章) | ||

| 1.1 | 温度(偏差±2℃) | ℃ | 80 |

| 2 | 低温性能试验a(GB/T 2951.31-2008中第8章) | ||

| 2.1 | 未经老化前进行试验 | ||

| -直径<12.5mm的低温弯曲试验 | |||

| -温度(偏差±2℃) | ℃ | -15 | |

| 2.2 | 哑铃片的低温拉伸试验 | ||

| 温度(偏差±2℃) | ℃ | -15 | |

| 2.3 | 低温冲击试验 | ||

| 温度(偏差±2℃) | ℃ | -15 | |

| 3 | 吸水试验(GB/T 2951.13-2008中9.1) 重量法: | ||

| 3.1 | 温度(偏差±2℃) | ℃ | 70 |

| 3.2 | 持续时间 | h | 24 |

| 3.3 | 最大增加重量 | mg/cm2 | 10 |

| a 因气侯条件,购买方可以要求采用更低的温度。 | |||

表22 弹性体护套混合料特殊性能试验要求

| 序号 |

试 验 项 目 (混合料代号见4.3) |

单 位 | SE1 |

| 1 | 浸油后机械性能试验(GB/T 2951.21-2008中第10章和GB/T GB/T 2951.11-2008中第9章) | ||

| 1.1 | 处理条件 | ||

| -油温(偏差±2℃) | ℃ | 100 | |

| -持续时间 | h | 24 | |

| 最大允许变化率a | |||

| a) 抗张强度 | % | ±40 | |

| b) 断裂伸长率 | % | ±40 | |

| 2 | 热延伸(GB/T 2951.5-1997中第9章) | ||

| 2.1 | 处理条件 | ||

| -温度(偏差±3℃) | ℃ | 200 | |

| -载荷时间 | min | 15 | |

| -机械应力 | N/cm2 | 20 | |

| 2.2 | 负载下允许最大伸长率 | % | 175 |

| 2.3 | 冷却后最大永久伸长率 | % | 15 |

| a 变化率:处理前后得出的中间值之差值除以处理前中间值,以百分数表示。 | |||

表23 无卤混合料的试验方法和要求

| 序号 | 试 验 项 目 | 单 位 | 要求 |

| 1 | 酸气含量试验(GB/T 17650.1) | ||

| 1.1 | 溴和氯含量(以HCl表示),最大值 | % | 0.5 |

| 2 | 氟含量试验(IEC60684.2) | ||

| 2.1 | 氟含量,最大值 | % | 0.1 |

| 3 | pH值和电导率试验(GB/T 17650.2) | ||

| 3.1 | pH值,最小值 | 4.3 | |

| 3.2 | 电导率,最大值 | µs/mm | 10 |

| 注:毒性指数试验在考虑中。 | |||

附 录 A

(规范性附录)

确定护层尺寸的假设计算方法

电缆护层,诸如护套和铠装,其厚度通常与电缆标称直径有一个“阶梯表”的关系。

有时候会产生一些问题,计算出的标称直径不一定与生产出的电缆实际尺寸相同。在边缘情况下,如果计算直径稍有偏差,护层厚度与实际直径不相符合,就会产生疑问。不同制造方的成型导体尺寸变化、计算方法不同会引起标称直径不同和由此导致使用在基本设计相同的电缆上的护层厚度不同。

为了避免这些麻烦,而采取假设计算方法。这种计算方法忽略形状和导体的紧压程度而根据导体标称截面,绝缘标称厚度和电缆芯数,利用公式来计算假设直径。这样护套厚度和其它护层厚度都可以通过公式或表格而与假设直径有了相应的关系。假设直径计算的方法明确规定,使用的护层厚度是唯一的,它与实际制造中的细微差别无关。这就使电缆设计标准化,对于每一个导体截面的护层厚度尺寸可以被预先计算和规定。

假设直径仅用来确定护套和电缆护层的尺寸,不是代替精确计算标称直径所需的实际过程,实际标称直径计算应分开计算。

A.1 概述

采用下述规定的电缆各种护层厚度的假设计算方法,是为了保证消除在单独计算中引起的任何差异,例如由于导体尺寸的假设以及标称直径和实际直径之间不可避免的差异。

所有厚度值和直径都应按附录B中的规则修约到一位小数。

扎带,例如反向螺旋绕包在铠装外的扎带,如果不厚于0.3 mm,在此方法中忽略。

A.2 方法

A.2.1 导体

不考虑形状和紧压程度如何,每一标称截面导体的假设直径(dL)由表A.1给出。

表 A.1 导体的假设直径

|

导体标称截面 mm2 |

dL mm |

导体标称截面 mm2 |

dL mm |

|

1.5 2.5 4 6 10 16 25 35 50 70 |

1.4 1.8 2.3 2.8 3.6 4.5 5.6 6.7 8.0 9.4 |

95 120 150 185 240 300 400 500 630 800 1 000 |

11.0 12.4 13.8 15.3 17.5 19.5 22.6 25.2 28.3 31.9 35.7 |

A.2.2 绝缘线芯

任何绝缘线芯的假设直径Dc如下式:

Dc=dL+ti

式中:

ti-绝缘的标称厚度,mm(见表5到表7)

如果采用金属屏蔽或同心导体,则应参考A2.5考虑增大绝缘线芯的标称直径。

A.2.3 缆芯直径

缆芯的假设直径(Df)如下式:

a) 所有导体标称截面相同的电缆

Df=KDc

式中:

成缆系数K在表A.2中给出。

b) 有一根小截面的四芯电缆

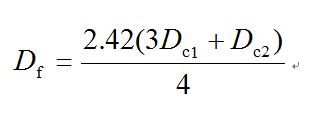

式中:

Dc1-包括金属层(若有)的每相绝缘线芯的假设直径,mm;

Dc2-包括绝缘或护层(若有)的小截面绝缘线芯的假设直径,mm。

表 A.2 线芯成缆系数K

| 芯数 | 成缆系数K | 芯数 | 成缆系数K |

|

2 3 4 5 6 7 7a 8 8a 9 9a 10 10a 11 12 12a 13 14 15 16 17 18 18a 19 20 21 22 23 |

2.00 2.16 2.42 2.70 3.00 3.00 3.35 3.45 3.66 3.80 4.00 4.00 4.40 4.00 4.16 5.00 4.41 4.41 4.70 4.70 5.00 5.00 7.00 5.00 5.33 5.33 5.67 5.67 |

24 25 26 27 28 29 30 31 321) 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 52 61 |

6.00 6.00 6.00 6.15 6.41 6.41 6.41 6.70 6.70 6.70 7.00 7.00 7.00 7.00 7.33 7.33 7.33 7.67 7.67 7.67 8.00 8.00 8.00 8.00 8.15 8.41 9.00 |

| a 绝缘线芯在一层中成缆 | |||

A.2.4 内衬层

内衬层的直径(DB)应按下式计算:

DB=Df+2tB

式中:

缆芯的假设直径Df为40 mm及以下,tB=0.4 mm;

缆芯的假设直径Df大于40 mm,tB=0.6 mm。

tB的假设直径应用于:

a)多芯电缆

—— 无论有无内衬层;

—— 无论内衬层为挤包还是绕包。

当有一个符合12.3.3规定的隔离套代替或附加在内衬层上时,应按A2.7中公式计算。

b)单芯电缆

––––无论有挤包还是绕包的内衬层。

A.2.5 同心导体和金属屏蔽

由于同心导体和金属屏蔽使直径增加的数值由表A.3给出。

表 A.3 同心导体和金属屏蔽使直径的增加值

|

同心导体或金属屏蔽的标称截面 mm2 |

直径的增加值 mm |

同心导体或金属屏蔽的标称截面 mm2 |

直径的增加值 mm |

|

1.5 2.5 4 6 10 16 25 35 |

0.5 0.5 0.5 0.6 0.8 1.1 1.2 1.4 |

50 70 95 120 150 185 240 300 |

1.7 2.0 2.4 2.7 3.0 4.0 5.0 6.0 |

如果同心导体或金属屏蔽的标称截面介于上表所列数据的两数之间,那么取这两个标称值中较大数值所对应的直径增加值。

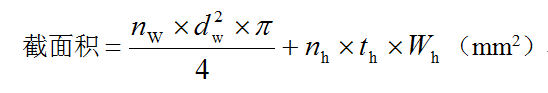

如果有金属屏蔽层,上表中规定的屏蔽层截面积应按下列公式计算:

a)金属带屏蔽

截面积=nt×tt×wt(mm2)

式中:

nt-金属带根数;

tt-单根金属带的标称厚度(mm);

wt-单根金属带的标称宽度(mm)。

当屏蔽总厚度小于0.15 mm时,直径增加值为零:

—— 一层金属带重叠绕包屏蔽或两层金属带搭盖绕包屏蔽,屏蔽总厚度为金属带厚度的两倍;

—— 金属带纵包屏蔽:

● 如果搭盖率小于30%,屏蔽总厚度为金属带的厚度;

● 如果搭盖率达到或超过30%,屏蔽总厚度为金属带厚度的两倍。

b)金属丝屏蔽(包括一反向扎线,若有)

式中:

nw-金属丝根数;

dw-单根金属丝直径,mm;

nh-反向扎带根数;

th-厚度大于0.3 mm的反向扎带的厚度,mm;

Wh-反向扎带的宽度,mm。

A.2.6 铅套

铅套的假设直径(Dpb)应按下式计算:

Dpb=Dg+2tpb

式中:

Dg-铅套下的假设直径,mm;

tpb-按第11章的计算厚度,mm。

A.2.7 隔离套

隔离套的假设直径(Ds)应按下式计算:

Ds=Du+2ts

式中:

Du-隔离套下的假设直径,mm;

ts-按12.3.3的计算厚度,mm。

A.2.8 包带垫层

包带垫层的假设直径DLb应按下式计算:

DLb=DULb+2tLb

式中:

DULb-包带前假设直径mm;

tLb-包带垫层厚度,按12.3.4规定即为1.5 mm。

A.2.9 金属带铠装电缆的附加垫层(加在内衬层外)

表 A.4 因附加垫层引起的直径增加量

|

附加垫层下的假设直径 mm |

因附加垫层引起的直径增加 mm |

| ≤29 | 1.0 |

| >29 | 1.6 |

A.1.1 铠装

铠装外的假设直径(DX)应按下式计算:

扁或圆金属丝铠装

DX=DA+2tA+2tw

式中:

DA-铠装前直径,mm;

tA-铠装金属丝的直径或厚度,mm;

tW-如果有反向螺旋扎带时厚度大于0.3 mm的反向螺旋扎带时厚度,mm。

双金属带铠装

DX=DA+4tA

式中:

DA-铠装前直径,mm;

tA-铠装带厚度,mm。

附 录 B

(规范性附录)

数值修约

B.1 假设计算法的数值修约

在按附录A计算假设直径和确定单元尺寸而对数值进行修约时,采用下述规则。

当任何阶段的计算值小数点后多于一位数时,数值应修约到一位小数,即精确到0.1mm。每一阶段的假设直径数值应修约到0.lmm,当用来确定包覆层厚度和直径时,在用到相应的公式或表格中去之前应先进行修约,按附录A要求从修约后的假设直径计算出的厚度应依次修约到0.1mm。

用下述实例来说明这些规则:

a)修约前数据的第二位小数为0、1、2、3或4时则小数点后第一位小数保持不变(舍弃)。

例如:

2.12 ≈ 2.1

2.449 ≈ 2.4

25.0478 ≈ 25.0

b)修约前数据的第二位小数为9、8、7、6或5时则小数点后第一位小数应增加1(进一)。

例如:

2.17 ≈ 2.2

2.453 ≈ 2.5

30.050 ≈ 30.1

B.2 用作其它目的的数值修约

除B.1条考虑的用途外,有可能有些数值要修约到多于一位小数,例如计算几次测量的平均值,或标称值加上一个百分率偏差以后的最小值。在这些情况下,应按有关条文修约到小数点后面的规定位数。

这时修约的方法为:

a)如果修约前应保留的最后数值后一位数为0、1、2、3或4时,则最后数值应保持不变(舍弃)。

b)如果修约前应保留的最后数值后一位数为9、8、7、6或5时,则最后数值加1(进一)。

例如:

2.449 ≈ 2.45 修约到二位小数;

2.449 ≈ 2.4 修约到一位小数;

25.0478 ≈ 25.048 修约到三位小数;

25.0478 ≈ 25.05 修约到二位小数;

25.0478 ≈ 25.0 修约到一位小数。

附 录 C

(规范性附录)

HEPR绝缘硬度测定

C.1 试样

试样应是具有全部护层的一段成品电缆,小心地剥开试样,直至HEPR绝缘的测量表面,也可采用一段绝缘线芯作试样。

C.2 测量步骤

测量除按下述要求外,还应按1SO 48:2007要求进行。

C.2.1 大曲率面

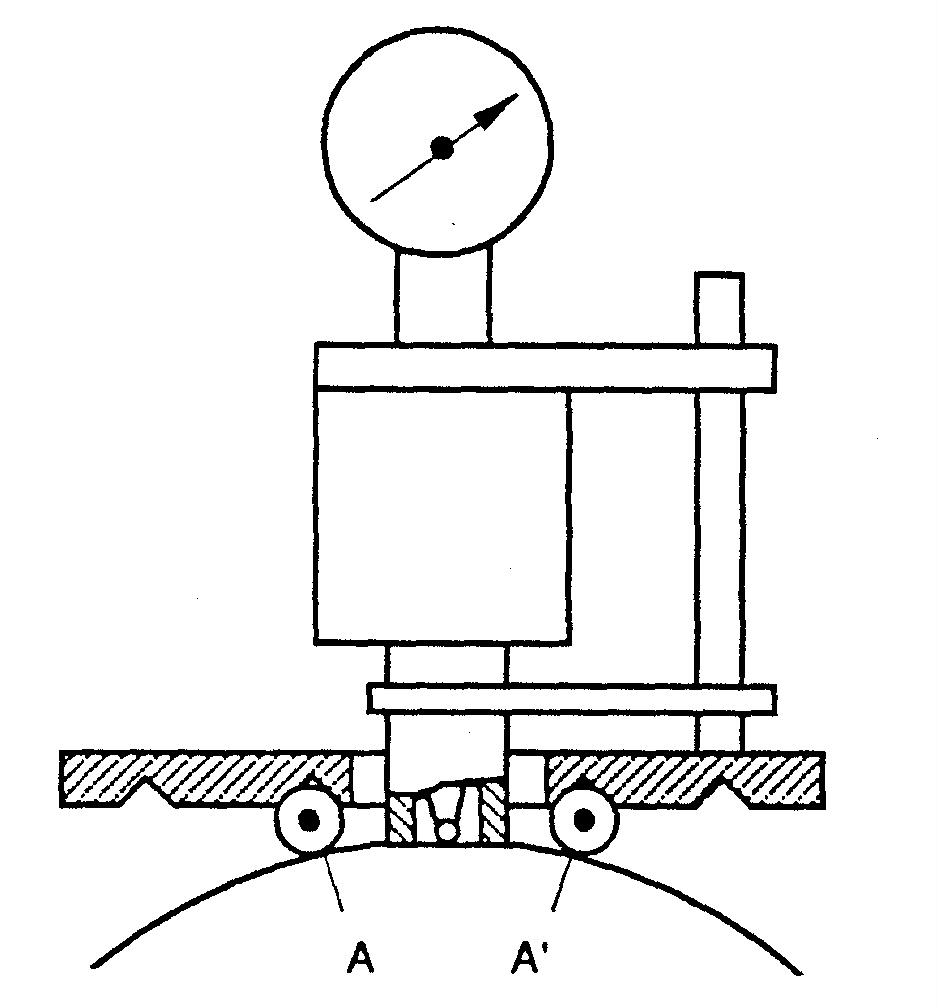

测量装置应符合ISO 48:2007要求,其结构应便于使仪器稳定地放置在HEPR的绝缘上,同时使压脚和压头与绝缘表面垂直接触,这可由下述途径之一来实现:

a)仪器上装有便于调节的万向接头可动脚,可与绝缘弯曲表面相适应;

b)仪器由底板上两个平行杆A和A’固定,其间距离由表面弯曲程度来决定(见图C.1)。

这些方法可用于曲率半径20 mm以上的表面。

用于测量HEPR绝缘厚度小于4 mm的仪器,应采用ISO 48:2007中对于小试样规定的测量方法。

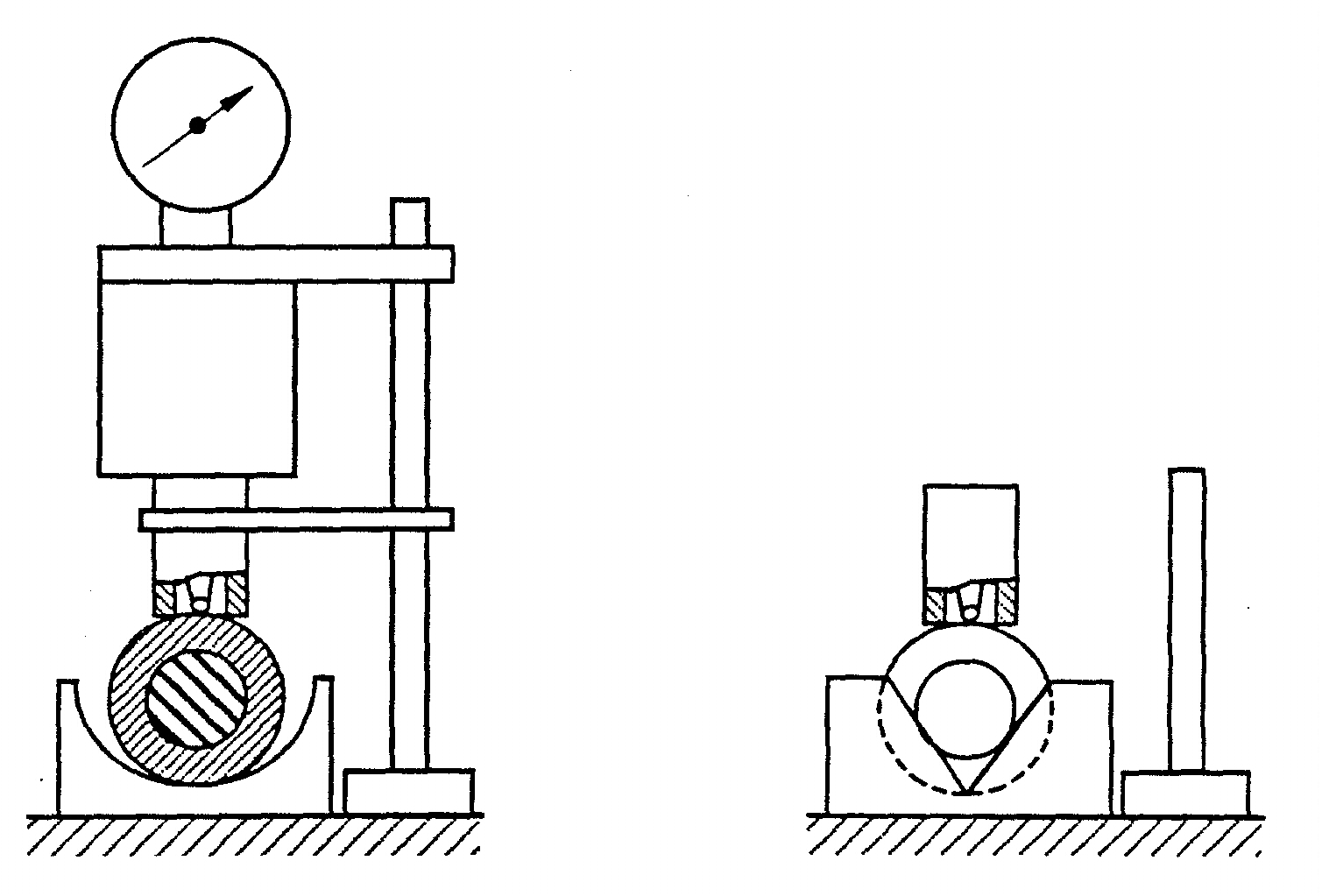

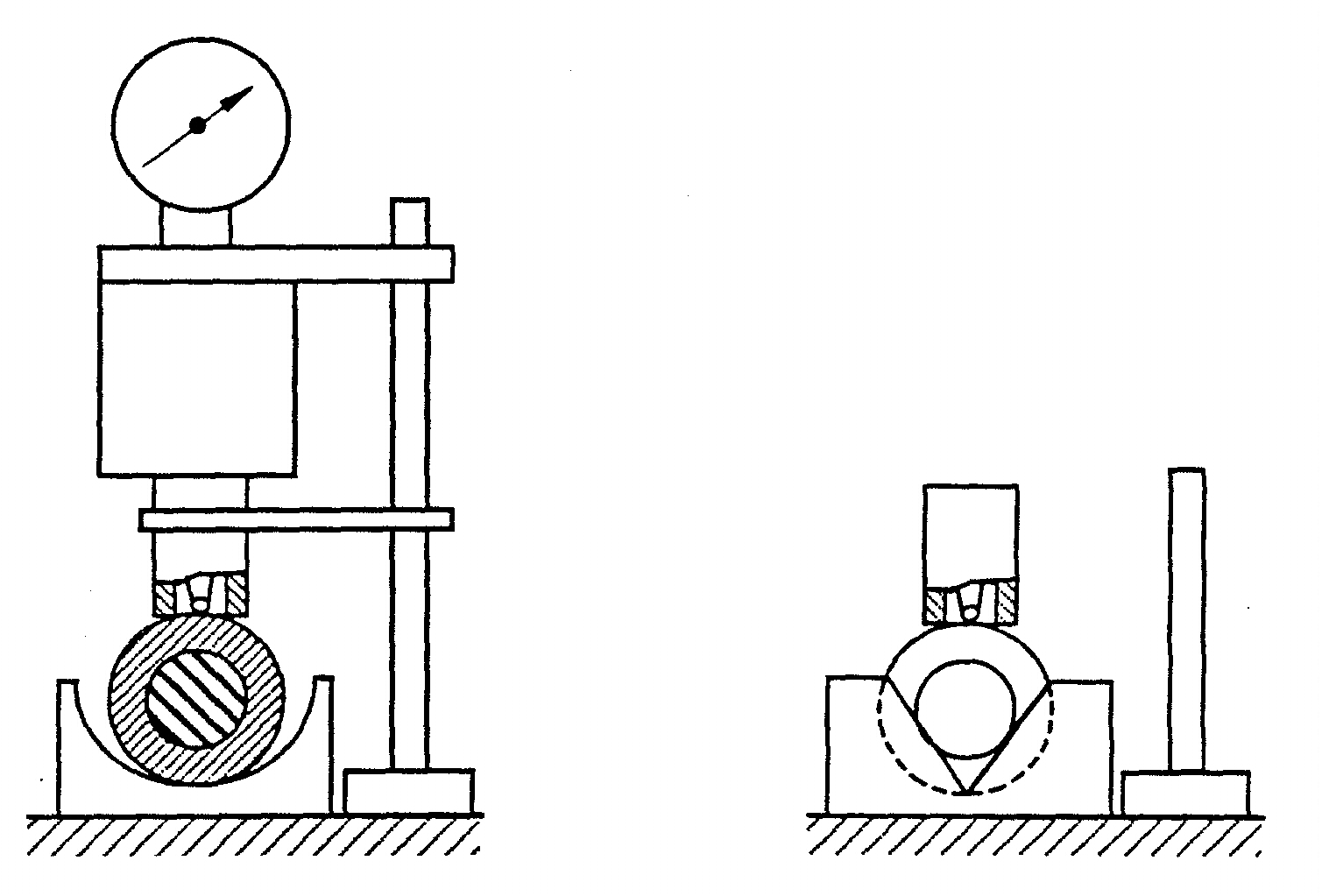

C.2.2 小曲率面

对于曲率半径很小表面的测量步骤同C2.1规定,试样应与测量仪器用同一刚性底板固定,这样可以保证HEPR绝缘在压头压力增加时整体移动最小;同时可使压头与试样轴线垂直。

相应的步骤如下:

a)将测量样品放在金属夹具槽中(见图C.2a);

b)用V型枕台固定测量样品的两端导体(见图C.2b)。

由此方法来测量的表面曲率半径的最小值可达4 mm。对于更小的曲率半径表面应采用1SO 48中所述的方法和仪器。

C.2.3 预处理和测量温度

测量至少应在制造(即硫化)后16 h进行。

测量应在(20±2)℃温度下进行,试样在此温度下至少保持3 h后立即测量。

C.2.4 测量次数

一次测量应在分布于试样的三个或五个点上进行,试样的硬度为测量结果的中间值,以最接近于国际橡胶硬度级(IRHD)的整数表示。

图 C.1 大曲率面的测量

图 C.2a 图C.2b

图 C.2 小曲率面的测量

图 C.2a 图C.2b

图 C.2 小曲率面的测量

附 录 D

(规范性附录)

电缆产品的补充条款

D.1 电缆型号和产品表示方法

D.1.1 型号

电缆常用型号如表D.1。

表 D.1 电缆型号

| 型 号 | 名 称 | |

| 铜 芯 | 铝 芯 | |

| VV | VLV | 聚氯乙烯绝缘聚氯乙烯护套电力电缆 |

| VY | VLY | 聚氯乙烯绝缘聚乙烯护套电力电缆 |

| VV22 | VLV22 | 聚氯乙烯绝缘钢带铠装聚氯乙烯护套电力电缆 |

| VV23 | VLV23 | 聚氯乙烯绝缘钢带铠装聚乙烯护套电力电缆 |

| VV32 | VLV32 | 聚氯乙烯绝缘细钢丝铠装聚氯乙烯护套电力电缆 |

| VV33 | VLV33 | 聚氯乙烯绝缘细钢丝铠装聚乙烯护套电力电缆 |

| YJV | YJLV | 交联聚乙烯绝缘聚氯乙烯护套电力电缆 |

| YJY | YJLY | 交联聚乙烯绝缘聚乙烯护套电力电缆 |

| YJV22 | YJLV22 | 交联聚乙烯绝缘钢带铠装聚氯乙烯护套电力电缆 |

| YJV23 | YJLV23 | 交联聚乙烯绝缘钢带铠装聚乙烯护套电力电缆 |

| YJV32 | YJLV32 | 交联聚乙烯绝缘细钢丝铠装聚氯乙烯护套电力电缆 |

| YJV33 | YJLV33 | 交联聚乙烯绝缘细钢丝铠装聚乙烯护套电力电缆 |

| 注:本表中未列出的电缆型号可按本附录D.1.2的规定组成。 | ||

D.1.2 代号和产品表示方法

D.1.2.1 代号

D.1.2.1.1 导体代号

铜导体……………………………………………………………………………………(T)省略

软铜导体…………………………………………………………………………………………R

铝导体……………………………………………………………………………………………L

D.1.2.1.2 绝缘代号

聚氯乙烯绝缘……………………………………………………………………………………V

交联聚乙烯绝缘…………………………………………………………………………………YJ

乙丙橡胶绝缘……………………………………………………………………………………E

硬乙丙橡胶绝缘…………………………………………………………………………………HE

D.1.2.1.3 护套代号1)

聚氯乙烯护套……………………………………………………………………………………V

聚乙烯护套………………………………………………………………………………………Y

弹性体护套2)………………………………………………………………………………………F

挡潮层聚乙烯护套………………………………………………………………………………A

铅套………………………………………………………………………………………………Q

D.1.2.1.4 铠装代号

双钢带铠装………………………………………………………………………………………2

1) 护套代号包括挤包的内衬层和隔离套等。

2) 弹性体护套包括氯丁橡胶、氯磺化聚乙烯或类似聚合物为基的护套混合料。若订货合同中未注明,则采用何种弹性体由制造方确定。

粗圆钢丝铠装……………………………………………………………………………………4

双非磁性金属带1)铠装…………………………………………………………………………6

非磁性金属丝2)铠装……………………………………………………………………………7

D.1.2.1.5 外护套代号

聚氯乙烯外护套…………………………………………………………………………………2

聚乙烯外护套……………………………………………………………………………………3

弹性体3)外护套…………………………………………………………………………………4

D.1.2.2 产品表示方法

D.1.2.2.1 概述

产品用型号(型号中有数字代号的电缆外护层,数字前的文字代号表示内护层)、规格

(额定电压、芯数、标称截面)及本部分标准编号表示。

阻燃电缆产品的表示方法,应符合GB/T 19666-2005 的规定表示。

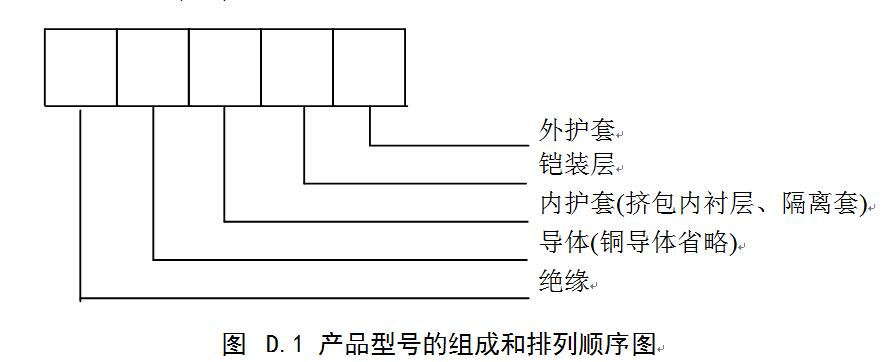

D.1.2.2.2 产品型号组成

产品型号的组成和排列顺序如图D.1。

D.1.2.2.3 产品表示示例

例如:

a)铜芯交联聚乙烯绝缘钢带铠装聚氯乙烯护套电力电缆,额定电压为0.6/1kV,3+1芯,

标称截面95 mm2,中性线截面50 mm2表示为:

YJV22-0.6/1 3×95+1×50 GB l2706.1-××××

b)铝芯聚氯乙烯绝缘钢带铠装聚氯乙烯护套电力电缆,额定电压为0.6/1kV,3芯,

标称截面70mm2,表示为:

VLV22-0.6/1 3×70 GB l2706.1-××××

D.2 多芯电缆中性线和保护线导体标称截面

多芯电缆中性线和保护线导体标称截面见表D.2。

1) 非磁性金属带包括不锈钢带、铝或铝合金带等。若订货合同中未注明,则采用何种非磁性金属带由制造方确定。

2) 非磁性金属丝包括不锈钢丝、铜丝或镀锡铜丝、铜合金丝或镀锡铜合金丝、铝或铝合金丝等。若订货合同中未注明,则采用何种非磁性金属丝由制造方确定。

3) 弹性体外护套包括氯丁橡胶、氯磺化聚乙烯或类似聚合物为基的护套混合料。若订货合同中未注明,则采用何种弹性体由制造方确定。

表 D.2 多芯电缆中性线和保护线导体标称截面

1) 非磁性金属带包括不锈钢带、铝或铝合金带等。若订货合同中未注明,则采用何种非磁性金属带由制造方确定。

2) 非磁性金属丝包括不锈钢丝、铜丝或镀锡铜丝、铜合金丝或镀锡铜合金丝、铝或铝合金丝等。若订货合同中未注明,则采用何种非磁性金属丝由制造方确定。

3) 弹性体外护套包括氯丁橡胶、氯磺化聚乙烯或类似聚合物为基的护套混合料。若订货合同中未注明,则采用何种弹性体由制造方确定。

表 D.2 多芯电缆中性线和保护线导体标称截面

|

主绝缘线芯导体标称截面 mm2 |

中性线和保护线较小导体标称截面 mm2 |

| 4 | 2.5 |

| 6 | 4 |

| 10 | 6 |

| 16 | 10 |

| 25 | 16 |

| 35 | 16 |

| 50 | 25 |

| 70 | 35 |

| 95 | 50 |

| 120 | 70 |

| 150 | 70 |

| 185 | 95 |

| 240 | 120 |

| 300 | 150 |

| 400 | 185 |

D.3 产品验收规则、成品电缆标志及电缆包装、运输和贮存

D.3.1 验收规则

产品应由制造方的质量检验部门检验合格方可出厂。每个出厂的包装件上应附有产品质量检验合格证。

产品应按本部分规定的试验项目进行试验验收。

D.3.2 成品电缆标志

成品电缆的护套表面应有制造厂名称、产品型号及额定电压的连续标志,标志应字迹清楚、容易辨认、耐擦。

成品电缆标志应符合GB/T 6995.3-2008规定。

D.3.3 电缆包装、运输和保管

D.3.3.1 电缆应妥善包装在符合JB/T 8137规定要求的电缆盘上交货。

电缆端头应可靠密封,伸出盘外的电缆端头应加保护罩,伸出的长度应不小于300 mm。重量不超过80 kg的短段电缆,可以成圈包装。

D.3.3.2 成盘电缆的电缆盘外恻及成圈电缆的附加标签应标明:

a) 制造厂名称或商标;

b) 电缆型号和规格;

c) 长度,m

d) 毛重,kg;

e) 制造日期:年 月;

f) 表示电缆盘正确滚动方向的符号;

g) 本部分标准编号。

D.3.4 运输和贮存应符合下列要求:

a) 电缆应避免在露天存放,电缆盘不允许平放;

b) 运输中严禁从高处扔下装有电缆的电缆盘,严禁机械损伤电缆;

c) 吊装包装件时,严禁几盘同时吊装。在车辆、船舶等运输工具上,电缆盘必须放稳,并用合适方法固定,防止互撞或翻倒。

D.4 产品安装条件

D.4.1 电缆安装时的环境温度

具有聚氯乙烯绝缘或聚氯乙烯护套的电缆,安装时的环境温度不宜低于0℃。

D.4.2 电缆安装时的最小弯曲半径

电缆安装时的最小允许弯曲半径见表D.3。

表 D.3 电缆安装时的最小弯曲半径

| 项目 | 单芯电缆 | 三芯电缆 | ||

| 无铠装 | 有铠装 | 无铠装 | 有铠装 | |

| 安装时的电缆最小弯曲半径 | 20D | 15 D | 15 D | 12 D |

| 靠近连接盒和终端电缆的最小弯曲半径(但弯曲要小心控制,如采用成型导板) | 15 D | 12 D | 12 D | 10 D |

| 注:D — 电缆外径。 | ||||